Что такое двухслойное формование кирпича

Декорирование строительных керамических изделий

Лицевой керамический кирпич и камни

Лицевой керамический кирпич изготовляется на основе светло- и красножгущихся глин. Сырьем для производства лицевого кирпича являются, в основном, легкоплавкие глины средне- или малочувствительные к сушке с числом пластичности не менее 9. Глины должны иметь достаточно однородный состав и не содержать вредных примесей — зерен известняка и пирита, а также повышенного количества водорастворимых солей (Na2S04, K2S04, MgS04, CaS04), приводящих к появлению высолов и пятен на поверхности изделий. Для получения однотонной лицевой поверхности содержание S03 в сырье не должно превышать 0,1%. Для повышения качества лицевых изделий рекомендуется корректировать состав глиномассы путем обогащения сырья различными добавками: отощающими, флюсующими, пластифицирующими, связывающими водорастворимые соли (табл. 3.38). Глиномассы, используемые для производства лицевых изделий, должны иметь температурный интервал обжига, обеспечивающий получение изделий требуемого качества, не менее 100°С.

Для изменения цвета кирпича из красножгущихся глин применяют следующие способы:

• объемное окрашивание глиномассы; •торкретирование цветной минеральной крошкой; •ангобирование сырца;

• глазурование высушенного сырца или обожженного кирпича (камней);

•двухслойное формование;

• газопламенное или плазменное напыление поверхности обожженного кирпича.

Способы офактуривания лицевого кирпича и подготовка покрытий для офактуривания представлены в табл. 3.39 и 3.40.

Все виды офактуренного кирпича при обжиге должны быть уложены на постельную грань.

Для декорирования керамических изделий способом оплавления лицевых поверхностей используются газокислородное или газовоздушное пламя (температура пламени 2200-3100°С), а также плазменная струя (низкотемпературная плазма — температура пламени =6000°С). Время воздействия температуры на поверхность обожженного кирпича от долей секунды до 2 с. При оплавлении используется способность самого обрабатываемого материала образовывать под воздействием пламени стекловидную пленку различных цветов. При оплавлении кирпича, изготовленного из глин, содержащих более 4 % оксидов железа, образуется блестящая поверхность черно-коричневого цвета, по фактуре напоминающая каракуль. Для получения светлых тонов на поверхность наносят специальные ангобы, после чего поверхность оплавляется.

Газотермическое напыление — это процесс получения покрытий, основанный на нагреве напыляемого материала до жидкого состояния и его распылении с помощью газовой струи на покрываемую поверхность. При ударе частицы сцепляются с поверхностью и друг с другом и образуют на изделии слой покрытия, толщину которого можно регулировать. При плазменном и газопламенном оплавлении и напылении могут быть получены декоративные поверхности гладкие и рельефной фактуры, хорошо маскирующие дефекты, имеющиеся на поверхности кирпича в виде посечек и неглубоких трещин.

Изменение не только цвета, но и формы лицевого кирпича (профильный кирпич) достигается путем установки в мундштуке ленточного пресса специальных вкладышей, образующих выемки в формуемом брусе. Профильный кирпич иногда называют фигурным или лекальным. Такие виды кирпича могут подразделяться на «плашковые» (профилированные по короткому измерению тычка) и ребровые (по его длинному измерению).

Лицевые поверхности кирпича и камней, получаемых способом экструзии, могут быть рельефными. Для создания разнообразной рельефной фактуры лицевого кирпича могут применяться различные методы декоративной механической обработки лицевой поверхности: создание рельефа высокоскростными режущими лезвиями, фрезерующими поверхность глиняного бруса, использование мундштуков с рисунками на внутренней поверхности, последовательная обработка бруса устройствами, оснащенными вращающимися щетками и пневматическими роликами.

3.7.2.2. Керамическая черепица

Основным сырьем в производстве черепицы являются легкоплавкие глины, которые не должны содержать крупнозернистый песок, карбонатные включения в виде конкреций размером более 0,5 мм, гипс, серный колчедан, крупные органические примеси. Глинистое сырье должно быть мало- или среднечувствительным к сушке, иметь пластичность не менее 10 %, воздушную усадку не более 8 %, хорошую связность, необходимую для получения прочного полуфабриката. Для корректировки свойств возможно использовать добавки (см. табл. 3.38).

Черепица изготавливается в основном пластическим способом формования, менее распространено полусухое прессование черепицы. Черепица пластического формования изготавливается на ленточных шнековых прессах путем установки мундштука соответствующей формы (ленточная черепица). При изготовлении пазовой штампованной черепицы на ленточных прессах заготавливают валюшки (пластины), из которых затем формуется черепица в металлических формах иа салазочных или револьверных штамповочных прессах.

Для изменения цвета черепицы используют способы ангобирования и глазурования.

3.7.2.3. Облицовочные керамические плитки

В качестве пластичного сырья применяют в основном каолинито-гидрослюдистые глины и каолины. В качестве плавней используют

полевые шпаты, нефелиновый сиенит, волластонит, порфировидный туф, стеклобой и другие материалы, имеющие в своем составе 8-16 % оксидов натрия и калия. Отощителями в составах смесей служат кварцевый песок, бой плиток, обожженный каолин. В качестве корректирующих добавок могут быть использованы мел, доломит, различные шлаки (табл. Современная техника позволяет не только покрывать глазурью черепок, но и декорировать все виды керамических плиток. Возможны следующие виды декорирования:

— комбинированное глазурование — матовая глазурь в сочетании с ярким рисунком или рельефом;

— белая основная глазурь в сочетании с яркими красителями;

—пламенное нанесение оксидных покрытий;

—нанесение рельефного покрытия с помощью печатного устройства;

— нанесение водоотталкивающего покрытия;

— получение вкраплений на глазури с использованием красителей или оксидов;

— нанесение краски на глазурь для получения пастельных оттенков;

—получение эффекта волосяных трещин (кракле) с помощью специальных красителей;

— нанесение глазури, содержащей кристаллические включения (повышение абразивной стойкости глазурей);

— напыление порошка глазури на горячие плитки в момент завершения спекания;

— пескоструйная обработка до глазурования, что дает возможность менять объем и глубину обработки;

— получение мраморовидного покрытия путем набрызгивания на свежеглазурованную плитку глазури другого цвета. Особенно широко используют декорирование методом сериогра-

фии (часто называют — шелкографии). Технология декорирования предусматривает изготовление фотографического снимка (позитива) с рисунка; изготовление сеток (трафаретов) с рисунком или частью рисунка соответственно определенному цвету; приготовление мастик; нанесение рисунка на плитки путем продавливания мастики через сетку. При нанесении многоцветного рисунка мастику каждого цвета наносят на плитку через соответствующие сетки-трафареты, установленные на конвейерно-поточной линии на отдельных станках-автоматах на расстоянии, обеспечивающем высыхание краски перед нанесением следующего цвета. Рисунок можно наносить на предварительно обожженную (утельную) плитку с последующим покрытием ее прозрачной глазурью (подглазурный рисунок), на сырую глухую глазурь (надглазурный рисунок) или комбинированным способом.

Недостатком сериографии являются высокие требования к поверхности плиток: отсутствие неровностей и деформаций.

Рисунок на плитки может быть нанесен также методом офсетной печати, что позволяет наносить от одного до четырех цветов по отдельности или одновременно. Печать производится с гравировальных металлических плит или плит с синтетическим покрытием. При печати используются термопластичные краски, наносимые с помощью силиконового штампа.

Для нанесения многоцветных картинок на плитки используют метод декалькомании (переводные изображения), что позволяет получать рисунки, имеющие вид ручной росписи. В результате получают

декоративные плитки, которые можно встраивать в виде картинок в облицовку стен.

Более простые способы декорирования — получение различных декоративных эффектов, например, пересекающихся полосок (штрихов), образующих как бы фактуру ткани (мешковины), крапчатых (пятнистых) декоров, достигается нанесением глазури различных цветов дисковыми и трубчатыми разбрызгивателями.

Метод распыления глазури с помощью пневматических пистолетов позволяет подчеркнуть с помощью краски рельеф на поверхности плиток или эффект оттенков «побежалости».

Существуют механические способы отделки поверхности глазурованных плиток с помощью щеток, разнообразных скребков, ножей и др. Декоративный эффект при этом достигается за счет частичного снятия верхнего слоя глазури и обнажения более глубоких слоев глазури другого цвета.

Для отделки плиток используют также декоративное стекловидное покрытие в виде мелких капель стекла (глазури) на матовой поверхности, имитирующее эффект мелких капель воды на поверхности плиток.

Обжиг глазури и декора может производиться в одну стадию с обжигом керамики. Но большинство заводов работает по технологии двухкратного обжига, что улучшает качество покрытий. Иногда проводят специальный обжиг декоров, продолжительность которого составляет несколько минут.

Плитки для полов могут быть как глазурованными, так и негла-зурованными. При производстве глазурованных плиток используют износоустойчивую глазурь с противоскользящими свойствами. Нанесение декора на поверхность глазурованных плиток производится в основном вышеперечисленными методами. Поверхность плиток декорируется «под дерево», «под мрамор», «под гранит», «каменную крошку» всевозможной окраски, что достигается благодаря широкому набору цветных глазурей.

Неглазурованные цветные плитки (каменно-керамические) для полов получают из природноокрашенных глин и глин с добавкой красителя (оксидов кобальта, титана, хрома, редоксайда и др.), который вводят в состав масс от 0,5 до 10 %. Коврово-узорчатые плитки — один из наиболее красивых и долговечных видов плиток. При их прессовании в пресс-форму устанавливается шаблон и засыпается пресс-порошок определенного цвета (до 8 цветов) на глубину 2-4 мм, затем засыпают основной слой и прессуют. Обжиг производят при температуре, обеспечивающей спекание массы до водопоглощения около 2 %. Керамогранит имеет водопоглощение менее 0,5 %.

Плитки полов с порфировидной поверхностью прессуют из смеси разноцветных порошков грубого измельчения, смешивая их в соотношении 3:1 (три части дают основной цвет плитки, а одна часть — порфировидный).

способ формования кирпича

Использование: в области производства строительного кирпича, имеющего лицевую поверхность повышенной плотности. Сущность изобретения: формование кирпича осуществляют в формах, расположенных на движущемся конвейере, в которые засыпают и послойно трамбуют формовочный материал, причем подсыпку метериала производят по периферии формы у ее стенок, а трамбование ведут бойком с плоской рабочей поверхностью, размеры которой по длине и/или ширине меньше соответствующих размеров формы. Трамбование ведут с неодинаковой продолжительностью воздействия на материал, большей в зоне, прилежащей к стенкам формы, и меньшей в центральной части. 4 з. п. ф-лы, 8 ил.

Формула изобретения

1. Способ формования кирпича, включающий перемещение в продольном направлении расположенных на конвейере одна за другой открытых и имеющих поперечные боковые стенки и дно форм, заполнение этих форм формовочным материалом путем подсыпки последнего в форму и послойное трамбование совершающим циклическое движение инструментом-бойком, плоская рабочая поверхность которого имеет продольный и поперечный размеры такими, что по меньшей мере один из них меньше соответствующего размера формы, отличающийся тем, что трамбование ведется с неодинаковой продолжительностью воздействия на материал больше в зоне, прилегающей к стенкам формы, и меньше в ее центральной части.

2. Способ по п.1, отличающийся тем, что более продолжительному трамбованию подвергается прилегающая к боковым продольным и поперечным стенкам формы зона, ширина которой составляет 0,15 0,25 ширины кирпича.

3. Способ по пп.1 и 2, отличающийся тем, что трамбование в прилегающей к стенкам формы зоне осуществляется в течение времени в 3 4 раза большем трамбования материала в центральной части формы.

4. Способ по п. 3, отличающийся тем, что изменение продолжительности трамбования достигается путем изменения скорости движения конвейера от 1,5 — 2,0 м/с при обработке трамбующим органом центральной части формы до 0,4 0,5 м/с при приближении бойка к поперечной стенке.

5. Способ по пп.1 4, отличающийся тем, что при применении формы с установленным на ее дне пустотообразователем трамбование ведут бойком, рабочая поверхность которого вытянута в продольном направлении, а его ширина не превосходит наибольшее расстояние от продольной боковой стенки формы до наклонного участка поверхности пустотообразователя, в котором касательная к этой поверхности образует угол, превосходящий угол трения между формуемым материалом и материалом дна формы.

Описание изобретения к патенту

Изобретение относится к области производства строительных материалов, в частности к производству кирпича, имеющего лицевую поверхность повышенной плотности.

Получение кирпича, имеющего гладкую лицевую поверхность, способную противостоять атмосферным влиянием, обладающую повышенной термо и влагостойкостью в сочетании с высокими декоративными качествами известно (см. И.А. Альперович. Производство лицевого глиняного кирпича обзор, ВНИИЭСМ, М. 1978). Известные технологии изготовления лицевого кирпича рассматривают такой кирпич преимущественно как облицовочный материал. Так, производство лицевого кирпича из легкоплавких красножгущихся глин методом ввода в шихту определенных присадок позволяет получить кирпич с хорошими декоративными свойствами. Однако при этом затруднено получение материала с необходимыми строительными и эксплуатационными качествами, что требует дополнительной сложной обработки и существенно удорожает производство.

Возможно также получение лицевого кирпича методом двухслойного формования (см. там же, а также В. Г. Костянов и др. Особенности производства лицевого кирпича на Минском керамическом заводе журн. Строительные материалы, N 4 1987). Здесь для лицевого кирпича подобрана специальная шихта, которая готовится на технологической линии отдельно от линии приготовления основной шихты. Сказанное существенно усложняет и удорожает производство, повышает энергоемкость процесса, а полученный кирпич имеет негомогенную двухслойную структуру, что отрицательно сказывается на его механических эксплуатационных характеристиках.

Наиболее близкой является технология формования кирпича, применяемая в установке для непрерывного формования строительных изделий типа кирпича по патенту СССР N 1788930, кл. В 28 В 5/02, 1993. Формы, установленные на движущемся конвейере, имеют продольные и поперечные боковые стенки и дно и заполняются материалом сверху. Материалы по мере заполнения форм подвергается уплотнению путем послойного трамбования рабочим инструментом бойком, плоская рабочая поверхность которого имеет продольные и поперечные размеры меньше, чем длина и ширина формы.

Установка, работающая по описанному принципу, не позволяет получать кирпич с лицевой поверхностью надлежащего качества. Заполнение формы, путем подсыпки материала по всей поверхности формы, ведет к образованию бугра, который при трамбовке создает переуплотненную зону в центральной части изделия и недоуплотненную по периметру формы, у ее стенок. Полученные таким способом кирпичи имеют некачественную лицевую поверхность с пониженной прочностью и морозостойкостью, повышенной влагопроницаемостью, неудовлетворительным внешним видом.

Задача изобретения улучшить качество кирпича при сохранении достаточно простой технологии и минимальной энергоемкости процесса. Эта задача решается за счет того, что в процессе формования обеспечивается увеличение плотности формуемой массы в некотором слое кирпича у его лицевой поверхности при сохранении малой плотности внутри кирпича.

Сущность патентуемого способа заключается в том, что перемещаемые в продольном направлении, расположенные на конвейере одна за другой, открытые сверху и имеющие боковые продольные и поперечные стенки и дно формы заполняют формовочным материалом путем его подсыпки в форму и послойно трамбуют рабочим инструментом бойком, плоская рабочая поверхность которого имеет продольный и поперечный размеры такими, что по меньшей мере один из них меньше соответствующего размера формы. При этом, подсыпка материала осуществляется по периметру формы у ее блоковых продольных и проперечных стенок, трамбование ведут с неодинаковой продолжительностью воздействия на материал большей в зоне, прилегающей к стенкам формы и меньшей в центральной части, а перемещение форм осуществляют в режиме, который согласуют с движениями бойка.

Трамбование с повышенной продолжительностью целесообразно вести в прилегающей к боковые продольным и поперечным стенкам зоне шириной 0,15-0,25 ширины кирпича.

Неодинаковая продолжительность трамбования достигается за счет различного количества воздействий бойка на материал, большего у стенок и меньшего в центральной части формы.

Это можно обеспечить, в частности, за счет сокращения в 3-4 раза времени трамбования центральной части по сравнению с зоной, прилегающей к стенкам формы, при неизменной частоте перемещений бойка.

Оптимальной частотой циклических перемещений бойка при трамбовании является частота 120-150 циклов/мин.

Согласуя режим перемещения форм с движениями бойка, целесообразно выполнять трамбование при неподвижной форме, а ее перемещение при поднятом бойке.

Возможно также трамбование в форме, движущейся со скоростью I,5-2 см/с при обработке трамбующим органом ее центральной части. Эту скорость снижают до 0,4-0,5 см/с при приближении бойка к поперечной боковой стенке, чем повышается продолжительность трамбования вблизи поперечных стенок.

В формах, на дне которых установлены пустообразователи, трамбование ведут бойком, рабочая поверхность которого вытянута в продольном направлении, а его ширина не превосходит наибольшее расстояние от продольной боковой стенки формы до наклонного участка поверхности пустотообразователя, в котором касательная к этой поверхности образует угол, превосходящий угол трения между формуемым материалом и материалом дна формы.

Осуществление способа позволяет получить кирпич, имеющий плотность более высокую в его частях, прилегающих к стенкам, и меньшую во внутренней части кирпича. При этом лицевые поверхности получаются гладкими, маловлагопроницаемыми, морозостойкими и высокопрочными. Пониженная же плотность внутренней части обеспечивает высокие теплоизоляционные качества строительного материала.

Сущность изобретения поясняется чертежами, где изображено: на фиг. I — конвейер с расположенными на нем формами и бойком в продольном разрезе; на фиг. 2 то же, что на фиг. I в плане; на фиг. 3 конвейер с расположенными на нем формами и двумя бойками в продольном разрезе; на фиг. 4 поперечный разрез формы с пустотообразователем и бойком; на фиг. 5 то же, что на фиг. 4 в плане; на фиг. 6, 7, 8 варианты формы рабочих поверхностей бойка.

Оборудование для осуществления способа представляет из себя формовочную машину, на конвейере I (фиг. I, 2) которой установлены одна за другой формы 2, ориентированные длинной стороной в направлении перемещения конвейера (по стрелке А). Формы открыты сверху и имеют полость 3 для помещения в них формовочного материала 4, ограниченную дном и боковыми стенками, продольными 5 и поперечными 6. Трамбующий боек 7 с плоской рабочей поверхностью установлен с возможностью совершать возвратно-поступательные трамбующие движения (стрелка Б) и связана с приводом (не показан). На фиг. 3 показан вариант оборудования, снабженного двумя бойками 7. На дне формы может быть установлен пустотообразователь 8, имеющий цилиндрическую поверхность, ось которой параллельна продольной оси формы (фиг. 4, 5). Рабочие поверхности бойка 7, показанные на фиг. 6, 7, 8, имеют плоскую поверхность, боковые стороны 9, поперечину 10.

Формирование кирпича ведут следующим образом.

В полость 3 форм 2 засыпают заранее подготовленный и помещенный в бункер (не показан) материал 4 для формования кирпича. Трамбующий боек 7 с П-образной плоской рабочей поверхностью (фиг. 6), которая ориентирована боковыми сторонами 9 вдоль боковых продольных стенок 5 формы 2 и имеет поперечину 10, длина которой равна ширине полости формы, а ширина составляет 0,15-0,25 толщина изделия, совершает возвратно-поступательные рабочие перемещения в направлении, перпендикуляром плоскости рабочей поверхности бойка (по стрелке Б) и направлению перемещения формы (по стрелке А). Трамбование осуществляется при неподвижной форме. Затем форму перемещают в направлении вдоль ее продольных стенок 5 на расстояние несколько меньшее, чем ширина поперечины 10 рабочей поверхности бойка, после чего продолжают трамбование. Так поступают до те пор, пока поперечина рабочей поверхности 10 бойка не достигнет противоположной поперечной боковой стенки 6 формы. В моменты, когда боек поднят, осуществляют подсыпку материала под его рабочую поверхность по краям формы. Избыток материала 4 образует бугор (фиг. I), содержимое которого затрамбовывается соответствующими частями рабочей поверхности в периферийную часть формуемого кирпича, а избыток материала «стекает» в среднюю часть. Частота движений бойка составляет 120-150 ударов/мин. Количество воздействий бойка на разные части поверхности получается неодинаковым вследствие того, что длина боковых частей 9 рабочей поверхности бойка больше ширины 10. При нахождении поперечны 10 бойка у обеих поперечных стенок формы 6 производят дополнительно несколько (не менее пяти) трамбующих движений.

Формирование можно осуществлять и без остановки конвейера.

Но при этом скорость перемещения должна быть неодинаковой: большей при воздействии П-образным (фиг.6) трамбующим органом на среднюю по длине часть формы I, 5-2 см/с, и меньше 0,4-0,5 см/с при приближении поперечны рабочей поверхности бойка к поперечной боковой стенке 6 формы на расстояние I,5-2 см.

При формовании кирпича с пустотами на дно формы устанавливают пустотообразователь 8 с цилиндрической поверхностью (фиг. 4) так, чтобы перемещение формы происходило вдоль этой цилиндрической поверхности. Выбирают боек Н-образной формы (фиг.7), у которого рабочие поверхности 9 вытянуты в направлении перемещения формы. Ширина этих поверхностей не должна быть больше наибольшего расстояния от наружной боковой поверхности стенки формы до наклонного участка поверхности пустотообразователя, в котором касательная к этой поверхности образует угол, определяемый соотношением j arctg K, где К коэффициент трения между формуемым материалом и материалом, из которого изготовлены форма и пустотообразователь. Этим достигается возможность дополнительно уплотнять материал в зоне, прилагающей к продольным стенкам формы, поскольку уплотняемый материал «стекает» от средней части к стенкам по наклонному участку дна формы, образованному поверхностью пустотообразователя. В то же время, материал, расположенный над той частью пустотообразователя, поверхность которого имеет наклон меньший, чем угол arctg K, и который находится в центральной части формы, уплотняется в значительно меньшей степени.

arctg K, где К коэффициент трения между формуемым материалом и материалом, из которого изготовлены форма и пустотообразователь. Этим достигается возможность дополнительно уплотнять материал в зоне, прилагающей к продольным стенкам формы, поскольку уплотняемый материал «стекает» от средней части к стенкам по наклонному участку дна формы, образованному поверхностью пустотообразователя. В то же время, материал, расположенный над той частью пустотообразователя, поверхность которого имеет наклон меньший, чем угол arctg K, и который находится в центральной части формы, уплотняется в значительно меньшей степени.

Возможно в рамках патентуемого решения также формование с применением одновременно двух бойков в двух соседних формах (фиг. 3). Привод этих бойков целесообразно сделать единым так, чтобы опускание одного из бойков происходило при подъеме другого, а сами бойки разнесены по длине на расстояние, равное длине формы, увеличенное на двойную толщину стенок и зазор между ними.

При применении блоков с различными видами рабочей поверхности (фиг. 6, 7, 8) движение формы должно быть соответствующим образом согласовано с применяемыми видами этой поверхности.

Патентуемый способ позволяет получать кирпич с качественной наружной боковой поверхности с применением одной формовочной смеси, не требующей применения специальных дорогостоящих добавок. Структура кирпича получается гомогенной с отличием частей, близких к боковым поверхностям от внутренних только за счет их плотности. При этом переход структуры от внутренней части к наружным получается плавным, без скачков, что исключает расслоение кирпича при нагрузках.

Способ характерен также пониженной энергоемкостью, которая достигнута благодаря тому, что работа трамбующего органа происходит при неподвижной форме и наоборот. Этим исключается возникновение «пиков» потребляемой мощности, более равномерное ее использование и, как результат, возможность снизить мощность примененного двигателя. Этот же эффект обеспечивается при трамбовании одновременно двумя бойками, которые работают поочередно от общего привода, не требует увеличения установленной мощности оборудования.

Нормативные требования, предъявляемые к сырьевым материалам

В строительстве используется три вида керамических изделий:

Кирпич эффективный, блоки пустотелые;

Кирпич глиняный обыкновенный;

Кирпич лицевой, терракота.

Для производства кирпича эффективного применяются глины легкоплавкие среднепластачные и умереннопластичные; для кирпича глиняного обыкновенного — глины легкоплавкие; для кирпича лицевого — глины с равномерно окрашенным черепком.

По ГОСТу 9169-75 («СЫРЬЕ ГЛИНИСТОЕ ДЛЯ КЕРАМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ») в таблицах приведена классификация сырья для керамической промышленности (табл. 2, 3).

Таблица 2

Группы глинистого сырья в зависимости от огнеупорности

Показатель огнеупорности, °С

От 1350 до 1580

Таблица 3

Группы глинистого сырья в зависимости от пластичности

Не дают пластичного теста

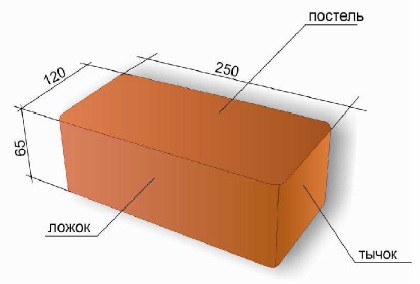

Керамический кирпич. ГОСТ 530-80 предусматривает выпуск обыкновенного кирпича размером 250x120x65 мм и модульного кирпича размером 250x120x88 мм.

Кирпич керамический должен соответствовать требованиям ГОСТ 530-80 по внешнему виду, прочности, плотности, морозостойкости и водопоглощению.

Кирпич керамический применяется для кладки внутренних и наружных стен, столбов, сводов и других частей зданий, изготовления стеновых блоков и панелей, а также для кладки печей и дымовых труб лишь в тех зонах, где температура не превышает температуры обжига кирпича.

Пустотелые камни. Их изготовляют так же, как и керамический кирпич, способом пластического формования. Пустотелые камни имеют следующие размеры; мм: длина.— 250 и 288; ширина— 120, 138, 200 и 250; толщина — 138, 120, 80. Средняя плотность этих камней, высушенных до постоянной массы, 1300. 1400 кг/м .

Применяют керамические стеновые камни для кладки стен и зданий различного назначения, перегородок и т.д. По сравнению с обыкновенным кирпичом толщина стен из пустотелых камней снижается до 25 %, а масса достигает 50 %.

Крупные стеновые кирпичные блоки и панели. В настоящее время в целях индустриализации строительства на кирпичных заводах выпускают крупные стеновые блоки и панели размером на комнату. Их изготовляют одно- и двухслойными. Двухслойные стеновые блоки и панели выполняют из кирпича, утеплителя (фибролита, арболита, минераловатных плит и др.) и отделочных слоев из цементно-песчаного раствора. Однослойные наружные стеновые конструкции изготовляют из пустотелых керамических камней. Для обеспечения прочности панели и блоки армируют стальными каркасами по периметру оконных проемов и панели. Монтируют панели с помощью грузоподъемных механизмов.

Технология производства кирпича керамического Формование кирпича

Формованием называется процесс придания массе заданных форм и размеров, т. е. получения заготовки (полуфабриката) издания. Структура заготовки в значительной мере определяет строение и свойства изделий после обжига. При формовании стремятся максимально увеличить содержание твердой фазы, чтобы снизить усадки в сушке и обжиге.

Пластичность глин предопределяет наличие специфических деформационных свойств — малой вязкости и достаточно высокого предела текучести.

Показателем формовочных свойств масс является соотношение между внешним и внутренним трением. Считают, что формование возможно, если внутреннее трение массы (когезия) больше, чем трение о формующий орган машины (аутогезия). Для оценки формовочных свойств используют коэффициенты внутреннего трения и сцепления массы.

Пластическое формование осуществляют тремя способами: выдавливанием, допрессовкой и раскаткой. Во всех случаях механические напряжения не превышают 1—30 МПа, масса содержит 30—60% жидкости по объему. Заготовка сохраняет форму благодаря наличию предела текучести.

Важнейшей задачей при пластическом формовании является подбор оптимальной формовочной влажности. Для оценки формовочной влажности WФ по П.А. Ребиндеру используют зависимость пластической прочности структуры Рm, от влажности Wабc (рис. 1.).

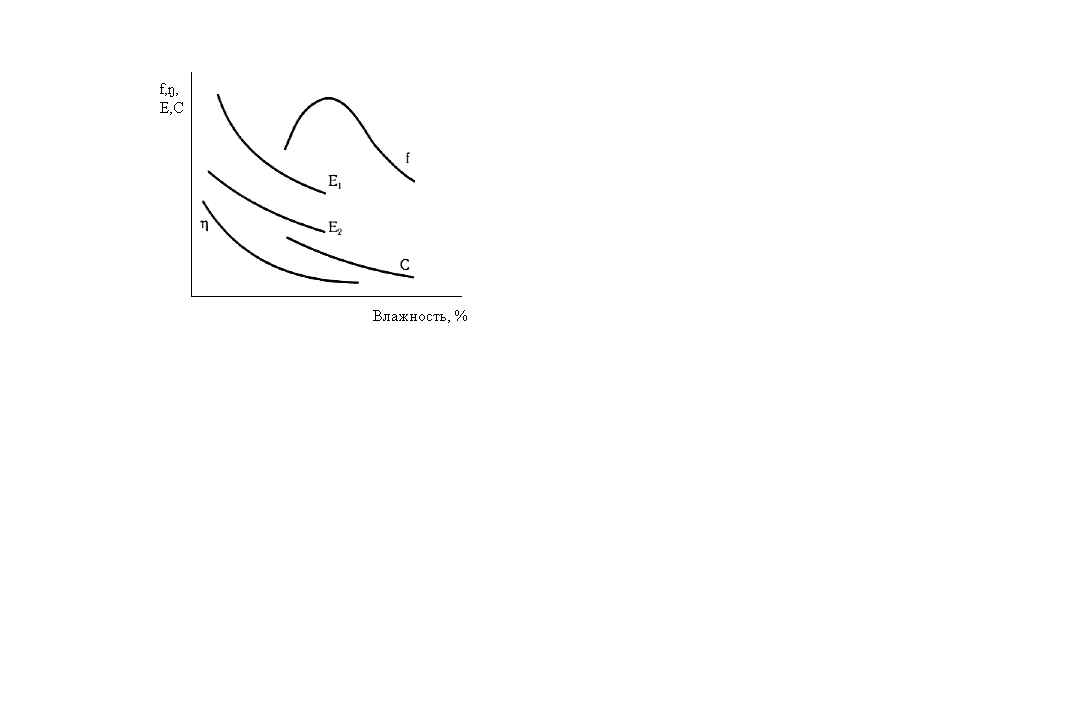

Влияние влажности на основные параметры пластичной массы:

Рис.1. f– коэффициент внутреннего трения; Е1 и Е2 – модули быстрой и замедленной обратимой деформации; С – сцепление; η – вязкость.

Пластической прочностью называют механическое напряжение, которое способна выдерживать масса без нарушения сплошности. Считают, что формовочной влажности соответствует точка перехода зависимости Рm — влажность от прямолинейного участка. В заводской практике формования на вакуумных прессах ведут обычно при влажности на 1-3% меньше.

Чем сложнее форма изделия, тем при более высокой влажности проводят формование. Для его облегчения иногда в массы добавляют высокопластичные монтмориллонитовые глины.

Выдавливание является окончательной операцией формования изделий грубой строительной керамики (кирпич) и промежуточным этапом переработки пластичной тонкокерамической массы перед раскаткой и допрессовкой. Выдавливание может быть горизонтальным и вертикальным. Его осуществляют на шнековых вакуумных прессах. В шнековом прессе при движении массы возникает сложное объемно-напряженное состояние. Лопасти шнека сообщают массе поступательное и вращательное движение, а стенки корпуса пресса замедляют перемещение массы в прилегающих к ним слоям. По мере продвижения массы к головке пресса ее вращение замедляется, но периферийные слои движутся с большей скоростью. Окончательно уплотняет массу последний виток шнека. Он выжимает массу из цилиндра в головку пресса с различными по сечению скоростями, сообщая ей частичное вращение.

Распределение скоростей течения пластической (а) и тощей (б) масс в головке шнекового пресса.

Шнековые (ленточные) вакуумные прессы имеют высокую производительность и являются агрегатами непрерывного действия, однако требуют «мягких» масс. В заготовке могут возникать дефекты, связанные с неравномерным движением массы.

Под действием бокового давления линейная скорость массы у стенки меньше, а окружная выше, чем в центре. В массе образуются два параболоидальных потока, скорости которых в мундштуке постепенно выравниваются. Более пластичные массы характеризуются большим градиентом скоростей по сравнению с жесткими (рис. 2.). Для снижения неравномерности течения используют шнеки с переменным шагом винта и двухзаходной выпорной лопастью. Крупнозернистые включения снижают склонность массы к расслаиванию.

Сформованный кирпич в дальнейшем подвергается сушке.

Кирпич

По составу и по способу изготовления выделяют силикатный, керамический кирпич, гиперпрессованный:

- Керамический кирпич — искусственный камень правильной формы, изготовленный из глины (смеси глин) и приобретающий свои камнеподобные свойства после обжига.

- Силикатный – кирпич, состоящий из 90% кварцевого песка, 10% извести и небольшой доли добавок, прошедший обработку паром в автоклаве под большим давлением. На изготовление кирпича в системе стандартизации существует ГОСТ, причем на каждый вид кирпича – разный. Для керамического кирпича — ГОСТ 530-2007, для силикатного — ГОСТ 379-95.

- Гиперпрессованный кирпич – материал, изготовленный по технологии сварки сыпучих минеральных материалов (отходы добычи известняков-ракушечников, продукты очистки ТЭЦ и другие отходы крупной промышленности) под воздействием высокого давления в присутствии вяжущих компонентов (портландцемент М – 500) и воды, завершающаяся выдержкой на складе в течение 3-5 суток до созревания.

В зависимости от способа формования различают кирпич пластического формования и полусухого прессования

- Методом пластического формования кирпич получают из массы с высоким (до 20 %) содержанием влаги выдавливанием на ленточных прессах (экструдерах) в виде непрерывного бруса, нарезаемого на кирпичи. Разрезка идет по плоскости постели. Перед обжигом кирпич-сырец сушат; при этом размеры кирпича уменьшаются на 5-10 % вследствие усадки, вызываемой испарением воды.

- Методом полусухого прессования кирпичи поштучно прессуются из сыпучей глиняной массы (влажностью менее 10 %). Для снижения массы кирпич полусухого прессования всегда делают с пустотами. Его отличительная черта — коническая форма пустот, обычно несквозных. За счет малой начальной влажности и поштучного формования кирпич полусухого прессования имеет более правильную форму и размеры, но строение его черепка таково, что морозостойкость у него ниже, чем у кирпича пластического формования.

Клинкерный

Кирпич, изготовленный аналогично керамическому пластического формования, но обожженный при более высоких температурах (свыше 1100 °С), благодаря чему не остается каких-либо включений и пустот. Обладает высокой прочностью, морозостойкостью и долговечностью, низкой пористостью.

Шамотный

Огнеупорный кирпич, выдерживающий температуру до 1600 град, который изготавливается посредством обжига смеси т.н. порошка-шамота (oгнeупopная глина, обожжённые до пoтepи плacтичнocти, удaления xимичeски cвязaннoй воды и довeдённaя до нeкoтоpoй степени спекания) и специального сорта огнеупорной глины при достаточно высоких температурах.

По назначению керамический кирпич в свою очередь, можно подразделить на строительный и облицовочный

- Строительный кирпич больше известен под названием «забутовочный» или «красный». Основное предназначение — это внутренние ряды кладки или внешние ряды кладки (с последующим оштукатуриванием стен). В отличие от облицовочного, к внешнему виду рядового кирпича не предъявляется очень строгих требований — так, его поверхность может быть немного неровной, допускаются маленькие сколы и т.п.

- Облицовочный кирпич используется для внешней облицовки стен. Иногда облицовочный кирпич называют фасадным, отделочным или даже «итальянским».

Следует отличать облицовочный и лицевой кирпич

ГОСТ 530-2007 классифицирует кирпич по области применения на ЛИЦЕВОЙ и РЯДОВОЙ, подразумевая, что РЯДОВОЙ = строительный. Но продукция многих заводов- производителей в виду устарелости оборудования или низкого качества сырья не соответствует ГОСТ и тогда производитель классифицирует свой кирпич как ОБЛИЦОВОЧНЫЙ, не смотря на то, что, по сути, производит РЯДОВОЙ (строительный) кирпич. Эта разница в классификации очень важна так как часто является конкурентным преимуществом или напротив, недостатком, того или иного завода.

Кирпич полнотелый

Строительный материал с минимальным объемом пустот (по ГОСТ 530-95 менее 13%). Используется для кладки как внутренних, так и внешних стен, создания колонн, столбов и других различных конструкций, которые кроме собственного веса несут дополнительную нагрузку.

Кирпич пустотелый (дырчатый, щелевой)

Кирпич со сквозными и несквозными круглыми, щелевидными, овальными, квадратными пустотами (более 13 %). Используется для кладки ненагруженных конструкций.

Кирпич поризованный

Изготавливаемый из глины с добавлением специальных минеральных и органических компонентов. Эти добавки в процессе обжига вспучивают спекающуюся массу кирпича и образуют поры. Благодаря большому количеству пор теплозащитные характеристики кирпича значительно улучшаются по сравнению с обычным кирпичом.

Кирпич фасонный (фигурный)

Облицовочный кирпич, предназначенный для кладки сложных форм: окон, подоконников, арок, столбов, заборов и т.п. Отличительные признаки такого кирпича — скругленные углы и ребра, скошенные или криволинейные грани. Именно из таких элементов без особых сложностей возводят арки, круглые колонны, выполняют декор фасадов. Существуют специальные элементы для подоконника и карнизов. Подвид фасонного — лекальный кирпич, форма которого выполняется на заказ, по предоставленному лекалу.

Фактурный кирпич

Имеет множество вариаций обработки — его ложковая и тычковая поверхности имеют рисунок и могут быть гладкими, шероховатыми, волнистыми и т.п.

Глазурованный кирпич.

Для получения кирпича с блестящей цветной поверхностью на обожженную глину наносят глазурь (специальный легкоплавкий состав, в основе которого -перемолотое в порошок стекло), а затем проводят вторичный обжиг уже при более низкой температуре. После этого образуется стекловидный водонепроницаемый сдой, обладающий хорошим сцеплением с основной массой и, как следствие, повышенной морозостойкостью. Глазурованный кирпич позволяет выкладывать мозаичные панно как в помещении, так и со стороны улицы

Ангобированный кирпич (офактуренный, двухслойный)

Отличается тем, что цветной состав наносят на высушенный сырец и обжигают только один раз. Само декоративное покрытие тоже другое. Ангоб состоит из белой или окрашенной красителями глины, доведенной до жидкой консистенции. Если температура обжига подобрана правильно, он дает непрозрачный, ровный слой матового цвета. Нужно учитывать, что цветной слой обоих кирпичей (глазурованного и ангобированного) достаточно хрупок, в силу этого они не слишком востребованы.

Размеры

В России кирпичи единого стандарта (т. н. нормального формата (НФ)), появились недавно по сравнению с тем, сколько времени бытует у нас этот стройматериал, — в 1927 году. Нормальный формат имеет габаритные размеры 250х120х65 мм.

Наименования остальных размеров являются производными от НФ:

- 1 НФ (одинарный, рЯдовый) — 250х120х65 мм;

- 1,4 НФ (полуторный, утолщенный) — 250х120х88 мм;

- 2,1 НФ (двойной) — 250х120х140 мм;

- 0,7 НФ («Евро») — 250х85х65 мм.

Согласно ГОСТ 530—2007, грани кирпича имеют следующие названия:

- Постель — рабочая грань изделия, расположенная параллельно основанию кладки (на примере 1 НФ это часть с размерами 250х120 мм);

- Ложок — средняя по площади грань изделия, расположенная перпендикулярно к постели. (у 1НФ — 250х65 мм);

- Тычок — наименьшая грань изделия, расположенная перпендикулярно к постели. (у 1 НФ — 120х65 мм).

Маркировка керамического кирпича, камней, блоков

В ГОСТ 530-2007 рекомендуется следующая расшифровка обозначения: «типоразмер», «тип», «пустотелый», «поверхность», «цвет», «коэффициент размера/марка/плотность/морозостойкость/ГОСТ».

Пример условного обозначения: Кирпич КОЛПу 1НФ/150/1,4/75/ГОСТ 530-2007

- название вида изделия (кирпич или камень),

- название материала (К — керамический, у силикатного кирпича стоит символ С),

- особенности геометрии изделия (О — одинарный, У – утолщенный, Е — евро),

- тип — Л — лицевой, Р — рядовой

- пустотность (Пу — пустотелый),

- нф — коэффициент размера, одинарный кирпич — 1Нф (нормальный кирпич)

- марку по прочности (75-300),

- класс средней плотности (1.2/1.4),

- марку по морозостойкости (F15-F200),

- номер стандарта.

Нормативные требования к керамическому кирпичу

Прочность — это способность кирпича сопротивляться напряжениям и деформациям не разрушаясь.

Марка кирпича — это показатель его прочности. Марка кирпича обозначается буквой «М» с цифровым значением. К примеру — М100. Где цифры показывают, какую нагрузку на 1 см2 может выдержать кирпич. В данном случае 100 обозначает, что кирпич гарантированно выдерживает нагрузку в 100 кг на 1 см2.

Кирпич производят различной прочности, для различных строительных задач. Диапозон марок кирпича от 75 до 300. Чаще всего используется кирпич М100, 125, 150, 175. Для строительства высотных домов используют кирпич не ниже М150, в тоже время для строительства коттеджа в 2-3 этажа достаточно и кирпича марки М100.

Прочность кирпича на сжатие довольно высока. Однако в кладке кирпич работает не только на сжатие, но и на изгиб из-за наличия прослоек раствора и кладки кирпича с перевязкой. Поэтому несущая способность кладки принимается ниже прочности самого кирпича.

Под морозостойкостью подразумевают способность материала противостоять периодически повторяющемуся замораживанию и оттаиванию в случае, когда в его порах находится вода. Совокупное действие увлажнения и периодического замораживания — главнейший природный деструктивный фактор, определяющий долговечность

многих строительных материалов в средней полосе России. Поэтому, морозостойкость кирпича — очень важный показатель.

Количественной оценкой морозостойкости материала служит число циклов замораживания при -18 ± 2°С и оттаивания при +20 ± 2 °С в насыщенном водой состоянии до начала структурных нарушений в материале, выражающихся в шелушении поверхности, появлении трещин и в снижении его прочности. Нормы на эти показатели устанавливаются ГОСТом на материал. В соответствии с ГОСТ 530-2007 минимальная марка по морозостойкости F25, для лицевого — F50. Цифра после буквы F обозначает максимальное число циклов замораживания/оттаивания, которое выдерживает кирпич данной марки без признаков разрушения. Эта цифра показывает потенциальную способность кирпича, оцениваемую в лаборатории в экстремальных условиях. В природе и перепады температур не такие резкие, и насыщение влагой кирпича далеко от предельного. В условиях нашей климатической зоны показатель морозостойкости, умноженный на 3, приближенно соответствует количеству лет, которые кирпич может подвергаться сезонным перепадам температуры без видимых разрушений.

Ни в коем случае нельзя использовать пустотелый кирпич для наружных конструкций, где в его пустоты может проникнуть вода (фундаменты, цоколь и т.п.), способствующая разрушению.

Критерии качества кирпича (отсутствие брака)

- Марочность. Кирпич соответствует реальной прочности на сжатие заявленной марке.

- Морозостойкость. Кирпич соответствует марке по морозостойкости.

- Геометрия. Изделие соответствует заданному размеру. Отклонение размеров от стандарта (или от размеров, указанных в договоре) для рядового кирпича не должно превышать: по длине ±5 мм, по ширине ±4 мм, по толщине ±3 мм. Для лицевых изделий требования по отклонениям строже: подлине ±4 мм, по ширине ±3 мм, по толщине от-2 до +3 мм. Количество так называемого «половняка» в партии не превышает 5 %. Поверхность граней должна быть плоской, ребра — прямолинейными.

- Кирпич соответствует экологической норме. Удельная эффективная активность естественных радионуклидов не должна превышать 370 Бк/кг.

- Отколы (карбонатные). Кирпич не должен содержать включений извести и камней. В принципе, известь входит в состав сырьевой глины, но при этом она мелко помолота. Если же остаются крупные частицы, то в дальнейшем они начинают впитывать влагу и разбухают (появляется так называемый «дутик», «известковый отстрел»), откалывая мелкие кусочки кирпича.

- Масса любого кирпича в высушенном состоянии не должна превышать 4,3 кг.

- Для строительного кирпича не считается браком наличие некоторых допустимых дефектов. Допускается:

1) наличие отбитостей углов глубиной 10-15 мм и (или) повреждений ребер глубиной до 10 мм, длиной 10-15 мм — по два дефекта на один кирпич;

2) допускается наличие трещин протяженностью до 30 мм — по одной на ложковую и тычковую грани.

3) отколы поверхности глубиной 3-10 мм разрешены в количестве до 3 шт. на кирпич.

- На лицевых изделиях не допускаются высолы. Высолы – водорастворимые соли, выходящие на поверхности обожженного изделия при контакте с влагой.

К факторам, способствующим образованию высолов, относят:

1) высокий уровень содержания растворимых веществ в материале,

2) капиллярно поднимающуюся воду и атмосферные осадки,

3) наличие определенных температурно-влажностных условий, способствующих медленному и длительному испарению влаги из материалов на поверхности конструкций.

В основном высолы смываются дождями в течение двух лет.

Чтобы уберечься от появления высолов рекомендуется:

- Использование цемента с низким уровнем содержания растворимых солей;

- Применение густого (жесткого) раствора при кладке;

- Раствор не должен размазываться по лицевой стороне кирпича;

- Hельзя выполнять кирпичную кладку в дождь и обязательно нужно укрывать ее по окончании работы;

- Заканчивать строительство дома под крышу до начала сезонных дождей, стены недостроенного здания (без крыши) должны быть укрыты пленкой или рубероидом, не допускать перенасыщения кирпича влагой и промерзания кирпичной кладки;

- Применение цементного раствора и цемента М400-М500 без добавок, предпочтение отдавать цементу, изготовленному в летний период;

- применение гидрофобизирующей жидкости — состава, запирающего капилляры выхода высолов.

Состав представляют собой эмульсию или водный раствор кремнийорганических соединений. Он способен к глубокому проникновению в поры строительных материалов, образуя на лицевой стороне либо поверхностную пленку, либо так называемую кристаллическую решетку. Кристаллическая решетка, пронизывая верхний слой материала, сохраняет его паропроницаемость.