Сушильные рамки для кирпича

Новости

Компания «Plinfa» занимается разработкой и изготовлением сушильных реек

Имея большой опыт в работе с сушилами различных конструкций, компания «Plinfa» изготавливает и поставляет сушильные рамки, конструкция которых имеет важное значение при сушке. От рамки (реек) зависит скорость сушки нижней части изделий, точность и скорость работы оборудования, затраты на замену рамок, кото-рые в конце концов перекладываются на себестоимость готовой продукции.

Большинство заводов в странах СНГ используют несколько видов рамок:

– деревянные;

– из квадратной трубы, изготовленной как правило из обычного металла;

– металлические рейки на заводах, укомплектованных иностранными технологическими линиями.

Недостатком деревянных рамок является нарушение их геометрии после одного-двух циклов сушки.

Недостатком металлических рамок и реек квадратного и прямоугольного профиля является их коррозия (особенно с торцов) и выход их из строя в течение 1÷3-х лет.

После разработки и наладки выпуска заводом «Плинфа» автоматизированных систем укладки кирпича на рейки (а не традиционно на рамки) группой компаний «Plinfa» было принято решение о замене традиционных рамок на рейки нового типа, которые позволяют оптимизировать процесс сушки, снизить количество брака и увеличить срок работы реек.

Рейки могут быть изготовлены различных размеров и профиля: каждый вид изготавливается индивидуально под конкретную задачу. При этом учитываются такие факторы:

– тип изделий;

– тип сушил;

– длина рейки;

– оборудование для укладки изделий на рейки и разгрузки с них;

– атмосфера и параметры в сушилах.

Эти (и многие другие) параметры сушки определяют выбор материала реек. При необходимости рейки из оцинкованных сталей могут быть дополнительно обработаны для продления срока службы реек.

Рейки изготавливаются из различных долговечных материалов:

– оцинкованной стали;

– нержавеющей стали;

– алюминия;

– специальных сортов пластмасс.

Сушильные рейки рассчитываются исходя из принципа: максимальная прочность при минимальной толщине (что позволяет значительно сократить бюджет на приобретение партии реек, по сравнению с импортными аналогами). Рейки обладают высокой прочностью и не прогибаются при нагрузке на них изделий, чем предупреждают возникновение неполадок оборудования и остановку производства на заводах.

Одним из примеров является использование реек из оцинкованного металла размером 2700×60×40 мм с перфорацией по верхней (рабочей) стороне на замену реек на кирпичных заводах, построенных иностранными фирмами «PUB» (Германия) и «Ceric» (Франция) в 90-х годах:

Благодаря дополнительным ребрам жесткости рейка имеет толщину всего 1,5 мм и при этом обладает достаточной жесткостью, чтоб не прогибаться под весом установленных на ней кирпичей различных форматов (от 1,0НФ до 2,1НФ).

Инженерно-промышленная группа «PLINFA» – решение комплексных задач в производстве керамических строительных материалов

Автомат-укладчик кирпича-сырца на сушильные рамки

Патент 1150084

Автомат-укладчик кирпича-сырца на сушильные рамки

АВТОМАТ-УКЛАДЧИК КИРПИЧА-СЫРЦА НА СУШИЛЬНЫЕ РАМКИ, содержащий резательное устройство, механизм раздвижки ряда, установленный с возможностью вертикального перемещения между ветвями транспортера подачи кирпичасырца , закрепленного на раме, устройство подачи сущильных рамок, механизм перекладки кирпича-сырца на сущильные рамки и привод, отличающийся тем, что, с целью повыщения качества кирпича, на раме транспортера подачи кирпича-сырца смонтированы две пары внутренних и наружных копиров, а механизм перекладки кирпичасырца на сушильные рамки выполнен в виде расположенного вдоль ветвей транспортера подачи кирпича-сырца и кинематически связанного с ним цепного транспортера с щарнирно закрепленными на нем двумя парами кулачков, установленных с возможностью контакта с копирами, при этом привод снабжен однооборотной муфтой, а смещение рабочих поверхностей внутренних и наружных копиров соответствует длине рамки. сл 00 4

РЕСПУБЛИК всю В 28 В 13/00

К ABTOPCHOMV СВИДЕТЕЛЬСТБУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3612121/29-33 (22) 24.06.83 (46) 15.04.85. Бюл. № 14 (72) Д. А. Любимов (71) Ростовский-на-Дону филиал Специализированной проектно-конструкторской и наладочной организации «РОСОРГТЕХСТРОМ» (53) 666.3.022.97 (088.8) (56) 1. Авторское свидетельство СССР № 419395, кл. В 28 В 15/00, 1972.

2. Роговой М. И. Оборудование для комплексной механизации производства стеновой керамики. М., «Машиностроение», 1964, с. 78 — 80 (прототип). (54) (57) АВТОМАТ-УКЛАДЧИК КИРПИЧА-СЫРЦА НА СУШИЛЬНЫЕ РАМКИ, содержащий резательное устройство, механизм раздвижки ряда, установленный с возможностью вертикального перемещения меж„„SU„„1150084 А ду ветвями транспортера подачи кирпичасырца, закрепленного на раме, устройство подачи сушильных рамок, механизм перекладки кирпича-сырца на сушильные рамки и привод, отличающийся тем, что, с целью повышения качества кирпича, на раме транспортера подачи кирпича-сырца смонтированы две пары внутренних и наружных копиров, а механизм перекладки кирпичасырца на сушильные рамки выполнен в виде расположенного вдоль ветвей транспортера подачи кирпича-сырца и кинематически связанного с ним цепного транспортера с шарнирно закрепленными на нем двумя парами кулачков, установленных с возможностью контакта с копирами, при этом привод снабжен однооборотной муфтой, а смещение рабочих поверхностей внутренних и наружных щ копиров соответствует длине рамки.

Изобретение относится к промышленности строительных материалов, а именно к оборудованию для производства кирпича и может быть использовано, в частности при производстве кирпича и подобных ему изделий.

Известен автомат-укладчик кирпича-сырца на рамки, содержащий взаимно перпендикулярно расположенный подающий и шаговый транспортеры с несущими элементами и питатель, выполненный в виде подьемно-поворотного стола (1).

Однако известная конструкция требует включения муфты для подачи рамок, а для подъема их и вывода из зоны перегрузки— включения отдельного привода скошенных барабанов, что усложняет конструкцию, эксплуатацию и наладку механизма, а также снижает его производительность за счет цикличности работ.

Наиболее близким техническим решением к предлагаемому является автомат-укладчик кирпича-сырца на сушильные рамки, содержащий резательное устройство, механизм раздвижки ряда, установленный с возможностью вертикального перемещения между ветвями транспортера подачи кирпичасырца, закрепленного на раме, устройство подачи сушильных рамок и механизм перекладки кирпича-сырца на сушильные рамки и привод (2).

Однако перемещение пакета сырца производится со скоростью 1 м/с с резким включением и остановкой. Инерционные силы, возникающие при этом, вызывают еще большее слипание сырца между собой, в результате чего осуществить раздвижку сырца на требуемое расстояние невозможно, что приводит к отсутствию технологических зазоров между сырцом и, как следствие, к увеличению сушильного брака и снижению качества кирпича. При перекладке пакета сырца с раздвижного механизма на кассету при помощи толкателя происходит дополнительная его деформация и срыв опорной поверхности, что также приводит к большому количеству брака. При этом, орошение поверхности кассеты для обеспечения скольжения вызывает размокание опорной поверхности сырца, что, в свою очередь, приводит к увеличению срока сушки и браку из-за неравномерного удаления влаги с поверхности кирпича.

Цель изобретения — повышение качества кирпича.

Поставленная цель достигается тем, что, в автомате-укладчике, кирпича-сырца на сушильные рамки, содержащем резательное устройство, механизм раздвижки ряда, установленный с возможностью вертикального перемещения между ветвями транспортера подачи сырца, закрепленного на раме, устройство подачи сушильных рамок и механизм перекладки сырца на сушильные рамки и привод, на раме транспортера

55 подачи кирпича-сырца смонтированы две пары внутренних и наружных копиров, . а механизм перекладки кирпича-сырца на сушильные рамки выполнен в виде расположенного вдоль ветвей транспортера подачи кирпича-сырца и кинематически связанного с ним цепного транспортера с шарнирно закрепленными на нем двумя парами кулачков, установленных с возможностью контакта с копирами, при этом привод снабжен однооборотной муфтой, а смещение рабочих поверхностей внутренних и наружных копиров соответствует длине рамки.

На фиг. 1 изображен автомат-укладчик, общий вид; на фиг. 2 — то же, вид спереди; на фиг. 3 — то же, вид сверху; на фиг, 4 — кинематическая схема механизма перекладки сырца на сушильные рамки; на фиг. 5 — кинематическая схема механизма раздвижки ряда; на фиг. 6 — устройство подачи сушильных рамок.

Автомат-укладчик кирпича-сырца на сушильные рамки включает, однострунный резательный автомат 1 для отрезки мерного бруса, многоструйный резательный механизм 2 для резки глиняного бруса на отдельные кирпичи, механизм 3 раздвижки ряда, механизм 4 перекладки сырца на сушильные рамки, устройство 5 подачи рамок и привод 6 с однооборотной муфтой 7.

Однострунный резательный автомат состоит из установленной на раме 8 каретки 9 с упором 10, подъем которого осуществляется посредством пневмоцилиндра

11, и подвижно укрепленной в ней рамкой

12 с пневмоцилиндром 13 для отрезки мерного бруса и имеющих общий привод 14 ленточных транспортеров 15 и 16, последний из которых установлен на раме 17.

Многострунный резательный механизм

2 включает толкатель 18, осуществляющий возвратно-поступательное перемещение посредством пневмоцилиндра 19, имеющего прорези для струн 20, укрепленные в рамке 21, неподвижно установленной на раме 17.

Механизм 3 раздвижки ряда состоит из набора палет 22, связанных между собой ограничителями 23, обеспечивающими при ходе пневмоцилиндра 24 зазор между палетами равный свободному ходу ограничителя, укрепленных в направляющих стола 25 и соединенных с ним крайними палетами, одна — жестко, другая — подвижно через пневмоцилиндр 24 раздвижки. Ширина каждой из палет соответствует ширине кирпича-сырца, а сопрягамые поверхности палет расположены по оси струн и прорезей в толкателе многострунного резательного механизма. Стол 25 подвижно установлен посредством пневмоцилиндра

26 между ветвями транспорта 27 подачи сырца, связанного цепной передачей 28 с приводным валом 29 механизма и перекладки сырца на сушильные рамки..1150084

Механизм 4 перекладки сырца на сушильные рамки состоит из цепного транспортера 30 подъема рамок с шарнирно укреп ленными на его цепи двумя парами кулачков 31 и двух пар копиров 32, имеющих форму трапеции, установленных симметрично оси транспортера 30 и жестко укрепленных на его раме 33 так, что смещние рабочей поверхности между внутренней и наружной парами равно межосевому расстоянию кулачков 31 для обеспечения плоскопараллельного перемещения рамки. Устройство 5 подачи рамок состоит из установленных в направляющих рамы 34 двух подвижных кареток 35 и 36 с качаюшимися упорами

37 и 38, из которых первая по ходу. каретка 35 связана с механизмом перемещения кареток, выполненным в виде кулисного механизма 39, коничеоского редуктора 40 и приводного вала 41, связанного цепной передачей 42 с приводным валом 29 и посредством однооборотной муфты 7 — с приводом 6. Вторая каретка 36 выполнена с выступом 43, посредством которого она при движении каретки 35 входит с ней в зацепление, и установлена с зазором между указанным выступом и кареткой 35 для обеспечения разности хода перемещения кареток 35 и 36. Каретка 36 имеет пружину 44, один конец которой укреплен на раме 34 для возврата каретки 36 в исходное положение.

Качающиеся упоры 37 каретки 35 находятся в крайнем верхнем положении под действием пружин 45, а упоры 38 каретки

36 — под действием противовесов 46. В автомате-укладчике имеются также конечные выключатели 47 — 49.

Автомат-укладчик cûpöà на рамки работает следуюшим образом.

От глиняного бруса, формируемого ленточным прессом, рамкой 12 отрезается мерный брус, который транспортерами 14 и 16 перемещается на позицию резки в многоструйный резательный механизм 2.

В конце перемещения мерный брус нажимает торцом на конечный включатель

47, который отключает привод 14 транспортеров 15 и 16 и дает команду на включение пневмоцилиндра 19 толкателя 18. Последний, проталкивая мерный брус через струны 20 рамки 21, разрезает его на требуемое количество кирпичей, устанавливает их на палеты 22 и нажимает на конечный выключатель 48, который дает команду на пневмоцилиндр 24 раздвижки палет, раздвигаюших кирпич-сырец на требуемое расстояние один от другого. При раздвижке палет включается конечный выключатель

49, который дает команду на включение пневмоцилиндра 26 для опускания стола 25.

Стол опускается и сырец укладывается на две ветви транспортера 27. В нижнем положении стола включается конечный выключатель 50 и дает команду на включение однооборотной муфты 7 привода 6, одновре5

55 менно приводяшей в движение транспортер

27 через цепные передачи 42 и 28, каретку

35 устройства подачи рамок, вал 41, редуктор 40, кулисный механизм 39 и цепной транспортер 30 механизма перекладки сырца на сушильные рамки через цепную передачу 42. Вращаясь, выходной вал редуктора 40 посредством кулисного механизма

39 перемещает вперед каретку 35, и упорами 37 и 38 сушильная рамка по боковым направляющим рамы 34 проталкивается в зону перекладки. При этом величина перемещения каретки 35 больше ширины сушильной рамки на величину равную расстоянию между кареткой 35 и выступом 43 каретки 36. Наличие указанного зазора обеспечивает ход каретки 36 равный ширине сушильной рамки.

При обратном ходе кареток 35 и 36 упоры 37 и 38 отклоняются сушильными рамками и проходят под ними, после чего под воздействием пружин 45 каретки 35 и противовесом 46 каретки 36 указанные упоры 37 и 38 возвращаются в исходное положение.

Сушильная рамка, перемещенная кареткой 35 в зону перекладки, устанавливается на кулачки 31 механизма перекладки сырца на сушильные рамки 4. При движении цепного транспортера 30 кулачки 31, одновременно накатываясь на копиры 32, поднимают рамку и рамка с установленным на ней сырцом, совершив плоскопараллельное перемешение, выносится кулачками 31 из зоны укладки на рольганг для дальнейшей транспортировки ее в зону подъемника-накоп ителя.

Использование предлагаемого автоматаукладчика по сравнению с известным обеспечивает следующие преимущества: первоначальная раздвижка ряда кирпича-сырца и последующее перемешение уже раздвинутого ряда в зону перекладки, а также перекладка его на сушильную рамку без остановки транспортера исключает инерционные силы и обеспечивает устойчивость сырца, в результате чего обеспечиваются необходимые технологические зазоры между кирпичом-сырцом на рамке. Поэтому весь сырец имеет одинаково благоприятные условия для сушки, что приводит к повышению качества кирпича и сокращает время сушки.

Совмещение операций переноса сырца в зону перекладки на сушильную рамку и вывода из зоны перекладки, осуществляющееся от одного привода посредством однооборотной муфты, позволяет повысить производительность автомата-укладчика. Строгая ориентация ряда кирпичей на рамке, когда концы ее на расстоянии 70 мм остаются свободными, предотвращает возможные завалы кирпича в сушилах. При этом за счет исключения необходимости освобождать концы рамок вручную сокращается число обслуживающего персонала.

Составитель И. Генералова

Редактор И. Касарда Техред И. Верес Корректор О. Билак

Заказ 1998/10 Тираж552 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА

Автоматы многострунной резки (с боковым резом)

|

Видео — работа автомата многострунной резки(с боковым резом) (amr_new.avi 2 Mb) Видео — работа автомата многострунной резки(с боковым резом) (amr_new.avi 2 Mb) |

Предназначены для высокоточной, стабильной резки глиняного бруса, выходящего из ленточного пресса на кирпичи или керамические камни.

Оборудованы системой автоматического управления на основе процессорной техники и бесконтактных датчиков положений. Управляются одним оператором.

Состав:

- Механизм резки мерного бруса

- Механизм многострунной резки

- Механизм подачи рамок

- Пульт управления

Технические характеристики:

- Производительность 8000 шт.усл.кирпича/ч

- Кол-во одновременно нарезаемых: кирпичей — 10-12 шт

камней — 6-7 шт

ширина (в зависимости от исполнения) 3200-4400

высота 1500

Автоматы многострунной резки (с вертикальным резом)

Оборудованы системой автоматического управления на основе процессорной техники и бесконтактных датчиков положений. Управляются одним оператором

Состав:

- Механизм резки мерного бруса

- Механизм многострунной резки

- Механизм подачи рамок

- Пульт управления

Технические характеристики:

- Производительность 8000 шт.усл.кирпича в час

- Кол-во одновременно нарезаемых: кирпичей — 10-12 шт

камней — 6-7 шт - Напряжение питания, В 220/380

- Установленная мощность, кВт, не более 9

- Габаритные размеры, мм длина 4250

ширина (в зависимости от исполнения) 3200-4600

высота 1560 - Масса, кг 2500

Автоматы-укладчики кирпича-сырца на консольные вагонетки

|

Автоматы-укладчики кирпича-сырца на консольные сушильные вагонетки предназначены для автоматизации операций при загрузке сушильных вагонеток.

Оборудованы системой автоматического управления на основе процессорной техники и бесконтактных датчиков положений. Управляются одним оператором.

Состав:

- рольганг подающий

- снижатель

- подъемник

- подаватель вагонеток

- толкатель вагонеток

- поворотный круг

Технические характеристики:

- Производительность, шт. усл. кирпича в час 6000:8000

- Габариты сушильной рамки: длина 930:1130

ширина 170:180

высота 30:40 - Количество кирпичей в рамке 10:12

- Принимаемый тип сушильной вагонетки консольная

- Шаг консолей, мм 240, 250

- Количество консолей 6

- Установленная мощность, кВт 7,5

- Напряжение питающей трехфазной сети частотой 50 Гц, В 380

- Габариты комплекса, мм, не более длина: 6550

ширина(в зависимости от исполнения): от 5600 до 7500

высота: 3200 - Масса, кг, не более 4000

Автоматизированные линии резки и транспортно-укладочных операций с кирпичом сырцом для камерной технологии сушки кирпича.

Оборудованы системой автоматического управления на основе процессорной техники и бесконтактных датчиков положений.

Обслуживающий персонал — 2 чел.

Состав:

- Автомат многострунной резки.

- Участок загрузки технологической оснасти и её пакетирования.

- Участок разгрузки технологической оснастки.

- Конвейер передачи сушильной оснастки.

- Электропередаточная тележка с вильчатым перегружателем.

- Система автоматического управления.

Технические характеристики:

Автоматы-разгрузчики сушильных вагонеток

|

Автоматы-разгрузчики предназначены для автоматизации операций при разгрузке сушильных вагонеток.

Оборудованы системой автоматического управления на основе процессорной техники и бесконтактных датчиков положений. Управляются одним оператором.

Состав:

- Подаватель вагонеток

- Выравниватель реек

- Подъемник

- Разгрузчик

- Сталкиватель

- Конвейер передаточный

- Система автоматического управления

Технические характеристики:

- Производительность, шт. усл. кирпича в час 6000

- Габариты сушильной рамки: длина — 930:1130

ширина — 170:180

высота — 30:40 - Количество кирпичей в рамке 10:12

- Принимаемый тип сушильной вагонетки консольная

- Шаг консолей, мм 240, 250

- Количество консолей 6

- Установленная мощность, кВт 7,5

- Напряжение питающей трехфазной сети частотой 50 Гц, В 380

- Габариты комплекса, мм, не более длина — 6550

ширина (в зависимости от исполнения)

от 5600 до 7500

высота — 3200 - Масса, кг, не более 4000

Автоматы-садчики

Автоматы-садчики предназначены для формирования пакетов из высушенного кирпича-сырца на обжиговые вагонетки по заданной схеме.

Автоматы-садчики предназначены для формирования пакетов из высушенного кирпича-сырца на обжиговые вагонетки по заданной схеме.

Оборудованы системой автоматического управления на основе процессорной техники и бесконтактных датчиков положений. Управляются одним оператором.

Состав:

- Портал

- Мост с грейферными головками (кол-во по заказу)

- Стол формирующий

- Конвейер передаточный

Основные технические данные и характеристики:

- Производительность, шт. усл. кирпича в час, не менее 7200

- Цикл формирования одного слоя в пакете садки в среднем, сек 50

- Установленная мощность, кВт 21,5

- Напряжение питающей сети 50 Гц, В 380

- Размеры пакета садки в плане, мм 1020х1020

- Количества пакетов на вагонетке, шт. 6

- Число грейферных головок, шт. 3

- Расстояние между осями грейферных головок, мм минимальное 1140

максимальное 1600 - Угол разворота грейферных головок, градусов 90

- Высота подъема рамы грейферных головок, max, мм 2000

- Ход моста, max, мм 2000

- Колея моста, мм 4600

- Грузоподъемность, Н (кг) 7200 (720)

- Типы приводов механизмов: электромеханический

гидравлический - Давление в гидросистеме, МПа: на подъем 14

на прочие механизмы 6,3 - Объем масла в гидросистеме, куб.дм 500

- Габаритные размеры, мм: длина 7400

ширина 6550

высота 7524 - Масса изделия, кг 8500

Тележки электропередаточные для туннельных сушил

Предназначены для перевозки сушильных вагонеток и проталкивания состава вагонеток через туннель сушил.

Предназначены для перевозки сушильных вагонеток и проталкивания состава вагонеток через туннель сушил.

Оборудованы системой управления с частотным регулятором скорости привода перемещения тележки и механизмом фиксации вагонетки.

Управляются одним оператором.

Технические характеристики:

- Линейная скорость тележки регулируемая (с плавным разгоном и остановом) до, м/с 1,2

- Количество транспортируемых сушильных вагонеток, шт. 1

- Грузоподъемность, кгс 1500

- Линейная скорость толкателя, м/с 0, 27

- Максимальный ход толкателя, мм 1750

- Усилие толкания, кН 27

- Напряжение питания от сети переменного тока частотой 50 Гц, В 220/380

- Установленная мощность, кВт 8,5

- Подвод эл. питания по кабелю

- Габаритные размеры, мм: длина 4200

с толкателем 1600

высота 2900

Тележки электропередаточные с вильчатым перегружателем

|

Видео — работа электропередаточной тележки с вильчатым перегружателем (telezhka.avi 8.6 Mb) Видео — работа электропередаточной тележки с вильчатым перегружателем (telezhka.avi 8.6 Mb) |

Предназначены для перевозки сушильной оснастки с кирпичом-сырцом в камерные сушила.

Оборудованы системой управления с частотным регулятором скорости привода перемещения тележки. Управляются одним оператором.

Технические характеристики:

Лафет передаточный:

- грузоподъемность, кг 5000

- колея, мм 1600

- высота по головкам рельсов, мм 300

- скорость передвижения, м/сек до 1,5

- привод электромеханический

- установленная мощность, кВт 4

- эл. питание троллейное

- габаритные размеры, мм длина 2700

ширина 2100

высота 3000 - масса, кг 2000

Перегружатель вильчатый:

- грузоподъемность, кг 3000

- колея, мм 800

- база, мм 1300

- скорость подъема рамы вильчатой, м/сек 0,14

- привод подъема гидравлический

- скорость движения, м/сек до 1,5

- привод движения электромеханический

- установленная мощность, кВт 8

- эл. питание по кабелю

- габаритные размеры, мм длина 2300

ширина 1400

высота 3000 - масса, кг 1500

Мосты передаточные

Предназначены для перевозки обжиговых вагонеток. Снабжены толкателем для закатывания и скатывания вагонетки.

Предназначены для перевозки обжиговых вагонеток. Снабжены толкателем для закатывания и скатывания вагонетки.

Оборудованы системой управления с частотным регулятором скорости привода перемещения тележки. Управляются одним оператором.

Технические характеристики:

- Грузоподъемность, кг 12000

- Скорость движения моста, м/с 0,45; 0,22

- Колея моста, мм 2640

- Установленная мощность, кВт 6,2

- Скорость толкателя, м/с 0,14

- Максимальный ход толкателя, мм 1750

- Усилие толкания вагонетки, кгс 2500

- Расстояние по головкам рельсов,мм 315

- Тип приводов электромеханический

- Габаритные размеры, мм, не более длина 5300

ширина 3000

высота 3000 - Масса,кг, не более 5000

Сушильные вагонетки

Предназначены для сушки керамического кирпича (сварная конструкция).

Характеристики:

- Емкость вагонеток,шт.у.кирпича-сырца: полочные до 336

консольные до 288 - усилия передвижения 14 кг

Мундштуки для производства керамического кирпича

Мундштуки поставляются по заказу потребителей для производства кирпича по ГОСТ 530-95:

Мундштуки поставляются по заказу потребителей для производства кирпича по ГОСТ 530-95:

- Мундштук для производства полнотелого кирпича.

- Мундштук для производства полнотелого кирпича с системой орошения.

- Мундштук для производства пустотелого кирпича с различной формой отверстий.

Калибрующие фильеры мундштука имеют различную форму профиля и могут поставляться:

- Прямоугольные

- Прямоугольные с закругленными углами

- Трапецеидальные

- Сферические (вогнутые и выпуклые)

- Овальные и полукруглые

- С волнистым ребром по контуру кирпича

- С косыми углами и т.п.

Железоотделители подвесные

Железоотделители подвесные предназначены для извлечения ферромагнитных предметов из сыпучего немагнитного материала, транспортируемого ленточными конвейерами.

Железоотделители подвесные предназначены для извлечения ферромагнитных предметов из сыпучего немагнитного материала, транспортируемого ленточными конвейерами.

Дополнительно выпускается модификация саморазгружающихся железоотделителей.

Технические характеристики:

- Потребляемая мощность, кВт 2

- Извлекающая способность не хуже, см.кг 805

- Масса извлекаемых ферромагнитных предметов, кг 0,1 — 35

- Глубина зоны извлечения, см 25

- Ширина ленты технологического транспортера, мм до 650

Автомат-укладчик кирпича-сырца на сушильные рамки Советский патент 1984 года по МПК B28B13/00

Описание патента на изобретение SU1096117A1

Изобрете.ие относится к производству кирпича, в частности к автоматам-укладчикам кирпича-сырца на сушильные рамки.

Известен автомат-укладчик кирпича-сырца на сушильные рамки, вклю1чающий приемный транспортер, механизмы отрезания мерного блока и многострунного реза его на требуемое число кирпичей, механизм подачи рамок и укладки сырца на рамки, механизм группирования и штабелирования рамок с сьфцом с их приводами 13.

Однако в данном автомате имеется значительная деформация опорной плоскости кирпича-сырца.

Наиболее близким к предлагаемому является автомат-укладчик кирпичасырца на сушильные рамки,содержащий приемное устройство для глиняного бруса, механизм многострунного реза бруса,подачи сушильных рамок, укладки кирпичей на рамки, группирования и накопления сушильных рамок и привод 2.

Существенными недостатками этого устройства являются низкие надежность и точность резания бруса, деформация кирпича-сырца, отсутствие плавности и точности остановки механизмов .

Целью изобретения является повышение надежности в работе.

Поставленная цель достигается тем, что в автомате укладчике кирпича-сырца на сушильные рамки, содержащем при емное устройство для глиняного бруса, верхний пригруз бруса, механизмы многстр,унного реза бруса, подачи сушильны рамок, укладки кирпичей на рамки, групирования и накопления сушильных рамок, и привод, приемное устройство для глиняного бруса выполнено в виде рольганга, оси роликов которого расположены на опорах и шарнирно связаны между собой пластинами цепной передачи, и размещенных между роликами столиков, неподвижных относительно механизма многострунного реза бруса, причем опоры под ролики вьтолнены с возможностью перемещения в направлении реза бруса.

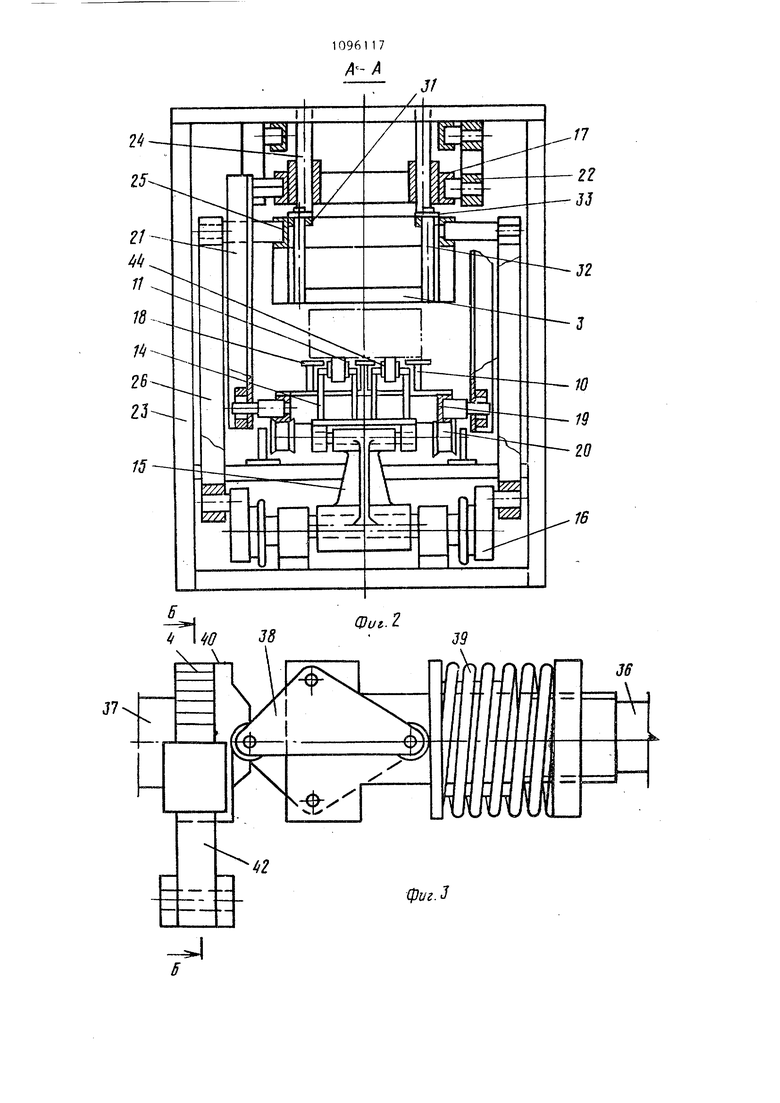

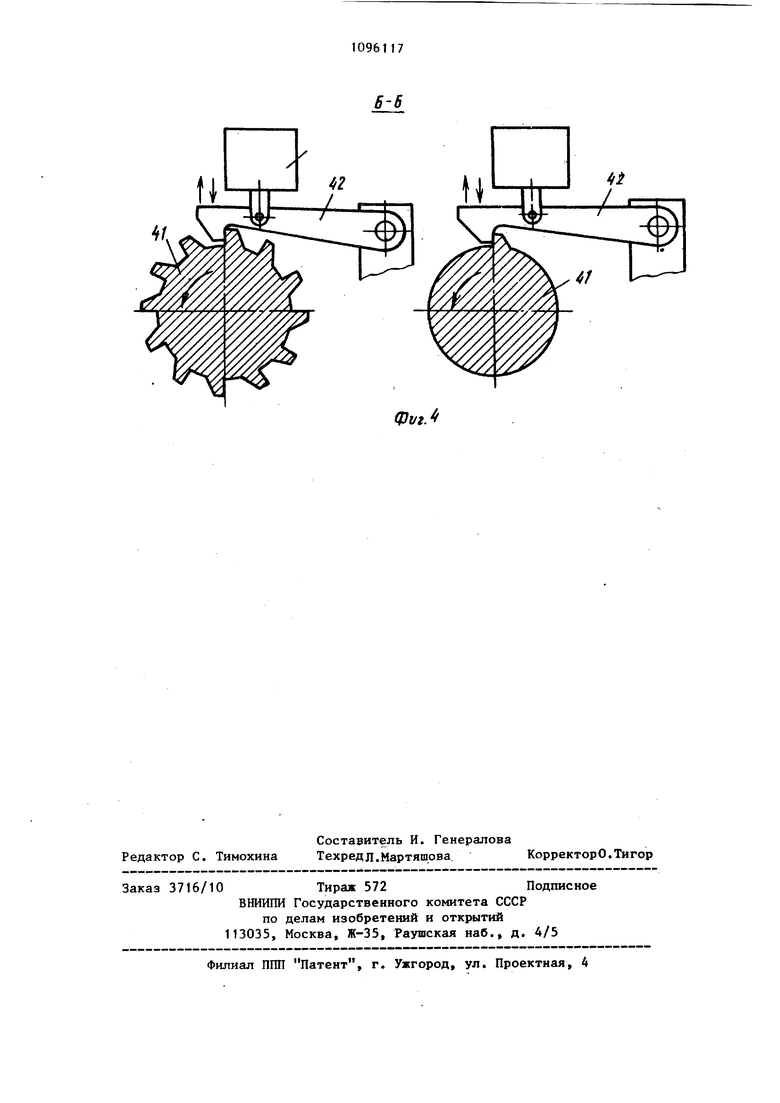

Привод выполнен в виде шарнирносочлененных ведущего и ведомого валов, причем ведушлй вал содержит подпружиненный двуплечий рычаг, а ведомой вал имеет на торце профильный кулачок, контактирующий с рычагом ведущего вала, и храповой механизм.

Механизм многострунного реза снаожен направляющими втулками, а верхни пригруз — штангами с торцовыми упорами, взаимодействующими с торцами втулок.

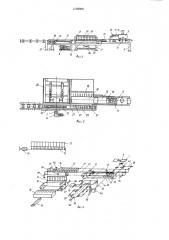

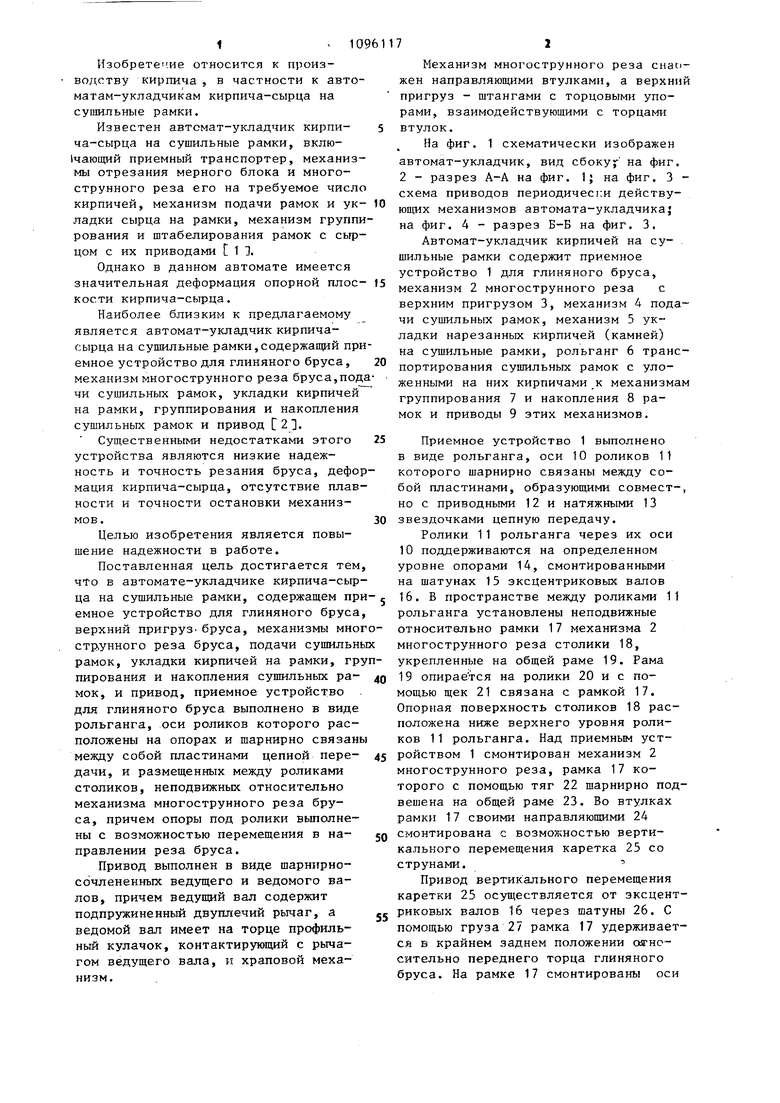

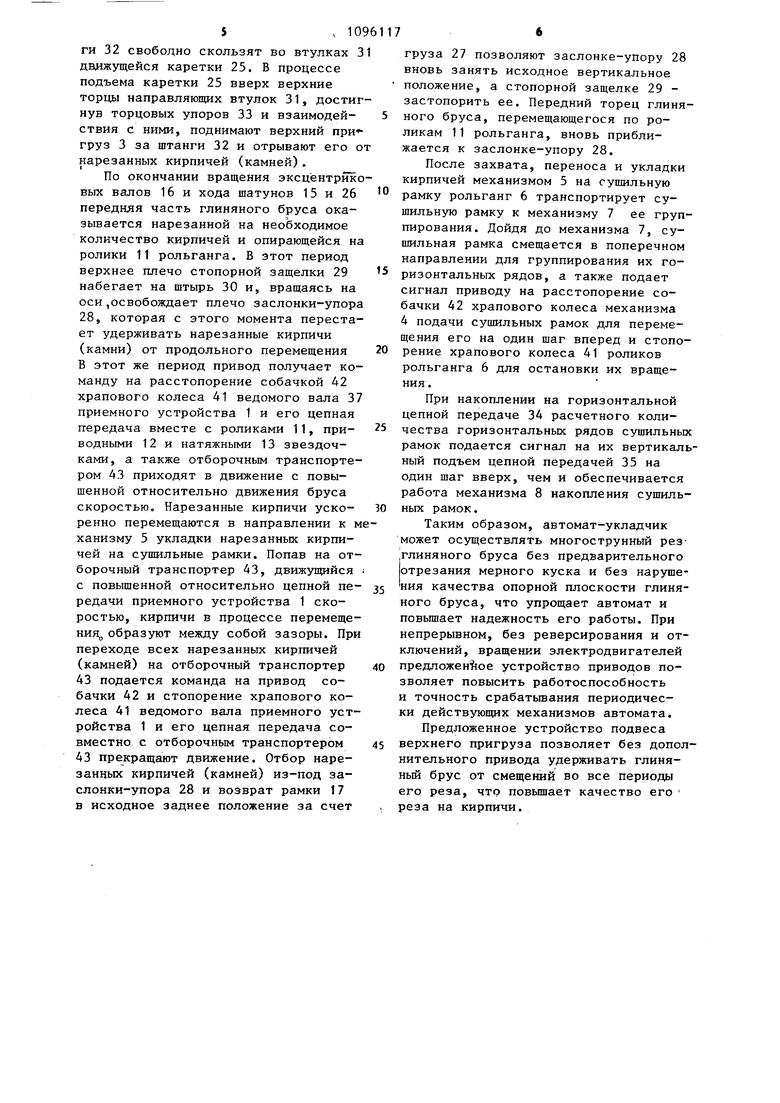

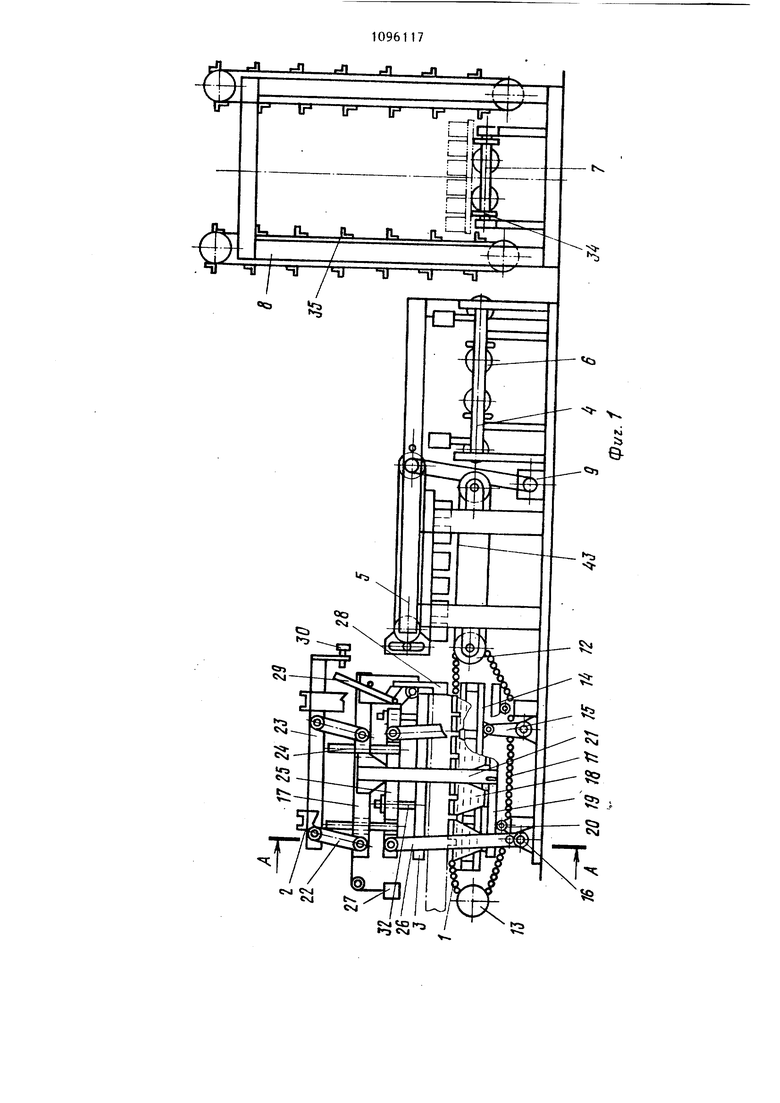

На фиг. 1 схематически изображен автомат-укладчик, вид сбоку;- на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 схема приводов периодичес1;и действующих механизмов автомата-укладчика; на фиг. 4 — разрез Б-В на фиг. 3.

Автомат-укладчик кирпичей на сушильные рамки содержит приемное устройство 1 для глиняного бруса, механизм 2 многострунного реза с верхним пригрузом 3, механизм 4 подачи сушильньЕХ рамок, механизм 5 укладки нарезанных кирпичей (камней) на сушильные рамки, рольганг 6 транспортирования сушильных рамок с уложенными на них кирпичами к механизма группирования 7 и накопления 8 рамок и приводы 9 этих механизмов.

Приемное устройство 1 выполнено в виде рольганга, оси 10 роликов 11 которого шарнирно связаны между собой пластинами, образующими совместно с приводными 12 и натяжными 13 звездочками цепную передачу.

Ролики 11 рольганга через их оси 10 поддерживаются на определенном уровне опорами 14, смонтированными на шатунах 15 эксцентриковых валов 16. В пространстве между роликами 11 рольганга установлены неподвижные относительно рамки 17 механизма 2 многострунного реза столики 18, укрепленные на общей раме 19. Рама 19 опирается на ролики 20 и с помощью щек 21 связана с рамкой 17. Опорная поверхность столиков 18 расположена ниже верхнего уровня роликов 11 рольганга. Над приемным устройством 1 смонтирован механизм 2 многострунного реза, рамка 17 которого с помощью тяг 22 шарнирно подвешена на общей раме 23. Во втулках рамки 17 своими направляющими 24 смонтирована с возможностью вертикального перемещения каретка 25 со струнами.

Привод вертикального перемещения каретки 25 осуществляется от эксцентриковых валов 16 через шатуны 26. С помощью груза 27 рамка 17 удерживается в крайнем заднем положении сигносительно переднего торца глиняного бруса. На рамке 17 смонтированы оси 31 заслонки-упора 28 и стопорной защелки 29, а на общей раме 23 — штырь 30. В направляюпщх втулках 31 каретки 25 своими штангами 32 смонтирован с возможностью вертикального перемещения верхний пригруз 3. Штанги 32 снабжены торцовыми упорами 33, взаимодействующими с верхним торцом направляющих втулок 31. Механизмы груп хирования 7 и накопления 8 сушильных рамок состоят из горизонтальных 34 и вертикальных 35 цепных передач, периодически транспортирующих сушильные рамки в горизонтгшьной и вертикальной плоскостях. Приводы 9 всех механизмов автомата-укладчика содержат ведущие 36 и ведомые 37 валы, сочлененные шарнирно. Это достигается тем, что на ведущих валах 36 в тангенциальной плоскости установлены двуплечие рычаги 38, поджатые пружиной 39, а на тор-., це ведомого вала вьтолнены профильные кулачки 40. Ведомые валы 37 снабжены храповым колесом 41 и приводной собачкой 42. Такое устройство приводов 9 позволяет при периодическом деист-; ВИИ механизмов автомата-укладчика обеспечивать непрерывное, без реверсирования и отключений вращение электродвигателей. Механизм 5 укладки нарезанных кирпичей на сушильные рамки содержит отб рочный транспортер 43 для создания зазоров между кирпичами. Оси 10 роликов 11 соединены между собой пластина ми 44 цепной передачи. В процессе своего перемещения глиняный брус попадает в приемное устрой ство 1, опираясь при этом на ролики рольганга. При этом шатуны 15 с эксцентриковыми валами 16 находятся в исходном положении, при котором опоры 14 удерживают оси 10 роликов 11 на уровне, обеспечивающем глиняному брусу свободное без задевания прохождение над опорной поверхностью столиков 18, а приводные 12 и натяжные 13 звездочки цепной передачи неподвижны Передний торец глиняного бруса, достигнув заслонки-упора 28, увлекает щарнирно подвешенную рамку 17 в движение, преодолевая при этом противодействие груза 27. Серез щеки 21 продольное перемещение рамки 17 передается на раму 19 с укрепленными на ней столиками 18, которая со скоростью перемещения глиняного бруса начинает перекатываться по роликам 20 174 При достижении передним торцом глиняного бруса расчетного положения подается команда на привод собачки 42 на расстопорение храпового колеса 41 механизма 2 многострунного реза и ведомый вал 37 этого механизма через поджатые пружиной -39 двуплечие рычаги 38 приводится во вращение от постоянно вращающегося ведущего вала 36. Вращение вала 37 передается на эксцентриковые валы 16, которые приводят в одновременное движение шатуны 15 и 26, Совершив один оборот, ведомый вал 37 совместно с храповым колесом 41, удерживаемым собачкой 42, останавливается, прекращая вращение эксцентриковых валов 16, а ведущий вал 36 продолжает вращаться, обкатывая двуплечие рычаги 38 по профильным кулачкам 40 ведомого вала 37 и периодически преодолевая усилие пружины. Движение шатуков 15 приводит вначале к опусканию, а в конце — к подъему опор 14 и осей 10 роликов 11 рольганга вначале ниже уровня опорной поверхности столиков 18, а в конце вьше уровня. Это приводит к чередованию поверхностей опирания глиняного бруса в процессе его движения и реза — в начале на поверхности роликов 11, затем -. на поверхности движущихся совместно с брусом с.толиков 18, а в конце (по окончании процесса реза) вновь на ролики 11 рольганга. Движение шатунов 26 заставляет каретку 25 со струнами вертикально перемещаться и производить рез бруса. При этом направляющие 24 удерживают каретку 25 в рамке 17 и потому за все время упирания-торца бруса в заслонку-упор 28 отсутствует разность скоростей продольного перемещения режуших струн, бруса и опорных столиков 18, а рез бруса при прямом вниз и обратном вверх ходе щатунов 26 происходит без продольного смещения струн относительно бруса. При опускании каретки 25 вниз направляющие втулки 31, уходя из-под торцовых упоров 33,перестают подпирать штанги 32, а верхний пригруз 3 под действием собственного веса начинает опускаться. Достигнув верхней гшоскости глиняного бруса, верхний пригруз 3 прекращает, свое вертикальное перемещение и остается на брусе весь период хода струн вниз и вверх, а . 5.109 гн 32 свободно скользят во втулках 3 двджущейся каретки 25. В процессе подъема каретки 25 вверх верхние торцы направляющих втулок 31, достиг нув торцовых упоров 33 и взаимодействия с ними, поднимают верхний при груз 3 за штанги 32 и отрывают его о нарезанных кирпичей (камней). По окончании вращения эксцентрико вых валов 16 и хода шатунов 15 и 26 передняя часть глиняного бруса оказывается нарезанной на необходимое количество кирпичей и опирающейся на ролики 11 рольганга. В этот период верхнее плечо стопорной защелки 29 набегает на штырь 30 и, вращаясь на оси ,освобождает плечо заслонки-упора 28, которая с этого момента перестает удерживать нарезанные кирпичи (камни) от продольного перемещения В этот же период привод получает команду на расстопорение собачкой 42 храпового колеса 41 ведомого вала 37 приемного устройства 1 и его цепная передача вместе с роликами 11, приводными 12 и натяжными 13 звездочками, а также отборочным транспортером 43 приходят в движение с повышенной относительно движения бруса скоростью Нарезанные кирпичи ускоренно перемещаются в направлении к м ханизму 5 укладки нарезанных кирпичей на сушильные рамки. Попав на отборочный транспортер 43, движущийся с повышенной относительно цепной передачи приемного устройства 1 скоростью, кирпичи в процессе перемещения„ образуют между собой зазоры. При переходе всех нарезанных кирпичей (камней) на отборочный транспортер 43 подается команда на привод собачки 42 и стопорение храпового колеса 41 ведомого вала приемного устройства 1 и его цепная передача совместно с отборочным транспортером 43 прекращают движение. Отбор нарезанных кирпичей (камней) из-под заслонки-упора 28 и возврат рамки 17 в исходное заднее положение за счет груза 27 позволяют заслонке-упору 28 вновь занять исходное вертикальное положение, а стопорной защелке 29 застопорить ее. Передний торец глиняного бруса, перемещающегося по роликам 11 рольганга, вновь приближается к заслонке-упору 28. После захвата, переноса и укладки кирпичей механизмом 5 на сушильную рамку рольганг 6 транспортирует сушильную рамку к механизму 7 ее группирования. Дойдя до механизма 7, сушильная рамка смещается в поперечном направлении для группирования их горизонтальных рядов, а также подает сигнал приводу на расстопорение собачки 42 храпового колеса механизма 4 подачи сушильных рамок для перемещения его на один шаг вперед и стопорение храпового колеса 41 роликов рольганга 6 для остановки их вращения. При накоплении на горизонтальной цепной передаче 34 расчетного количества горизонтальных рядов сушильных рамок подается сигнал на их вертикальный подъем цепной передачей 35 на один шаг вверх, чем и обеспечивается работа механизма 8 накопления сушильных рамок. Таким образом, автомат-укладчик может осуществлять многострунный резглиняного бруса без предварительного отрезания мерного куска и без нарушения качества опорной плоскости глиняного бруса, что упрощает автомат и повьш1ает надежность его работы. При непрерывном, без реверсирования и отключений, вращении электродвигателей предложенное устройство приводов позволяет повысить работоспособность и точность срабатьшания периодически действующих механизмов автомата. Предложенное устройство подвеса верхнего пригруза позволяет без дополнительного привода удерживать глиняный брус от смещений во все периоды его реза, что повышает качество его реза на кирпичи.

Похожие патенты SU1096117A1

Иллюстрации к изобретению SU 1 096 117 A1

Реферат патента 1984 года Автомат-укладчик кирпича-сырца на сушильные рамки

1. АВТОМАТ-УКЛАДЧИК КИРШЧА СЫРЦА НА СУШИЛЬНЫЕ РАМКИ,, содержащий приемное устройство для глиняного бруса, верхний пригруз бруса, механизмы многострунного реза бруса, подачи сушильных рамок, укладки кирпичей на рамки, группирования и накопления сушильных рамок, и привод, отличающийся тем, что, с целью повьшения надежности в работе, приемное устройство для глиняного бруса вьшолнено в виде рольганга, оси роликов которого расположены на опорах и щарнирно связаны между собой пластинами цепной передачи, и размещенных между роликами столиков, неподвижных относительно механизма многострунного реза бруса, причем опоры под ролики выполнены с возможностью перемещения в направлении реза бруса. 2.Автомат поп.1,отличаю щ и и с я тем, что привод выполнен в виде шарнирно-сочлененных ведущего и ведомого валов, причем ведущий вал содержит подпружиненный двуплечий рычаг, а ведомый вал имеет на торце профильный кулачок, контактирующий (Л с рычагом ведущего вала, и храповой с механизм. 3.Автомат по п. 1, отличающийся тем, что механизм многострунного еза снабжен направляющими втулками, а верхний пригруз о со штампами с торцовыми упорами, взаимодейст вукицими с торцами втулок. а