Свежие публикации

Штукатурка по глине материал Глиняная штукатурка (как правильно штукатурить стены глиной) своими руками Глиняная штукатурка является экологичным, бюджетным и удобным...

Кирпич не может дать сдачи > Можно ли дать сдачи менту?"> Можно ли дать сдачи менту? Можно ли ответить адекватно...

Станок для производства кирпича лего 5bricks40s Продам оборудование для производства Лего Кирпича. - поиск промышленного оборудования и материалов по запросу...

Штукатурка по дереву двп Можно ли шпаклевать ДСП? ДСП нередко используется для выравнивания стен или пола, и перед укладкой или...

Штукатурка короед как нанести штукатурку валиком Валики для декоративной штукатурки Для создания нетривиального дизайна стен используется необычный стройматериал – рельефная...

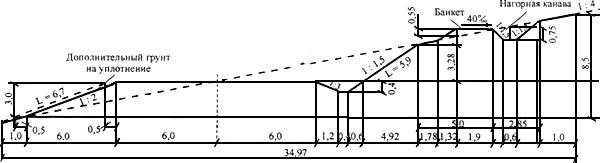

Устройство уступов по откосам насыпей группа грунтов 2 Курсы Индексы РАЗДЕЛ 1. СООРУЖЕНИЕ ЗЕМЛЯНОГО ПОЛОТНА АВТОМОБИЛЬНЫХ ДОРОГ Технологическая карта N...

Штукатурка наружных стен дома толщина Какой толщины должна быть штукатурка на фасаде Глазами воображения вы можете увидеть дом мечты. Цвет...

Кирпич rauf fassade кремовый Кирпич RAUF Fassade в Череповце В 2014 году компания Славдом предлагает череповчанам уникальную возможность познакомиться с...

Штукатурка пазогребневых плит цементными штукатурками Шпатлевки: для чего они нужны и как их правильно выбирать? Красота и прочность любой финишной...

Sony ericsson e15i xperia x8 кирпич Sony Ericsson Xperia X8 Sony Ericsson Xperia X8(Shakira) Производитель Sony Ericsson Операционная система Google...

Знак кирпич с человечком Дорожные знаки для детей Как только ваш малыш начнет ходить дальше, чем детская площадка возле дома,...

Все для производства лего кирпича Производство и продажа оборудования для изготовления кирпича Узнайте больше о наших производственных линиях Заполните форму...

Штукатурка по пеноплексу ротбанд Гипсовая штукатурка Кнауф Ротбанд / Knauf Rotband Серая 30 кг Техническое описание Сертификат соответствия Описание Кнауф-Ротбанд...

Штукатурка по которой можно рисовать Особенности применения грифельных красок для стен в интерьере Новинки постоянно затрагивают жизнь современного человека. Так...

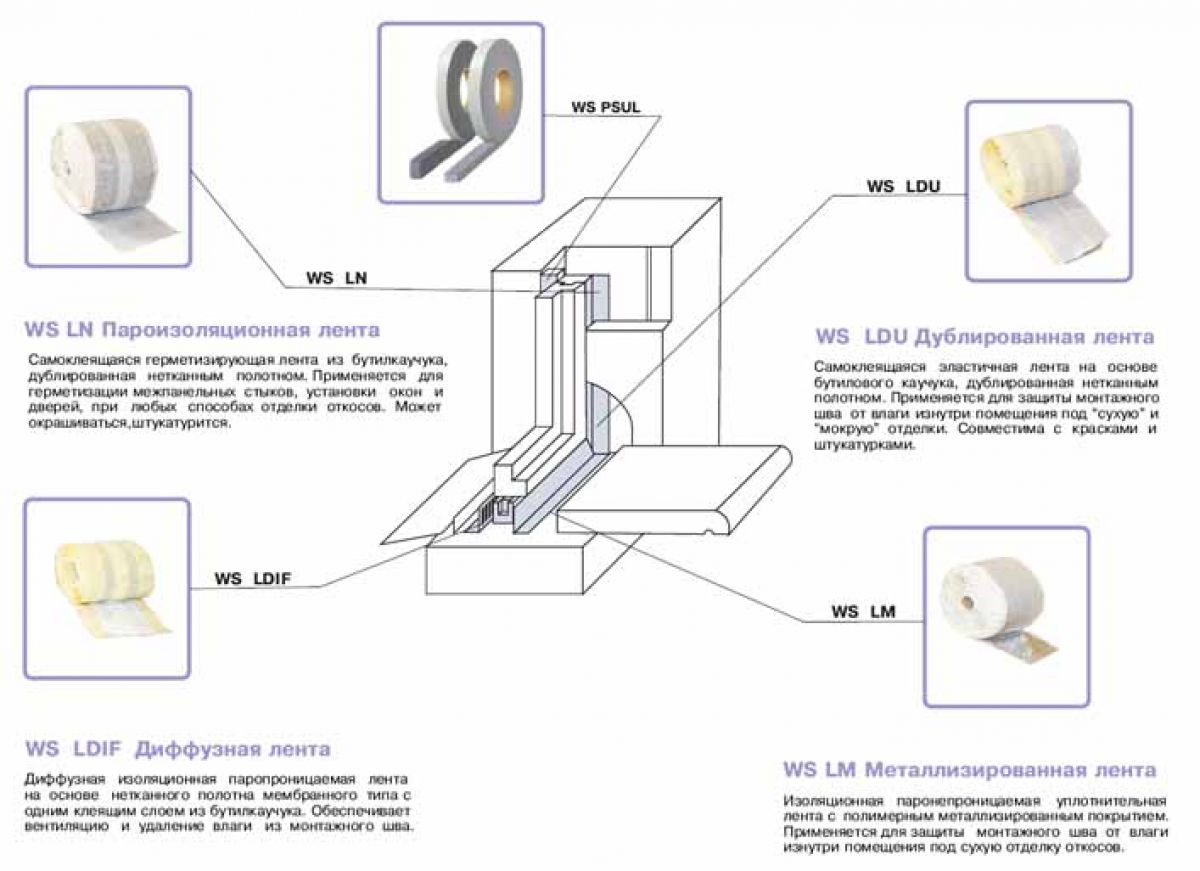

Штукатурка откосов с виталием лужецким Создание штукатурных откосов — выполнение работ Сделать ровные откосы с помощью штукатурки несложно, если воспользоваться...

Как определить клинкерный кирпич Клинкерный кирпич - характеристики, разновидности, размеры и сферы применения Клинкерный кирпич, что это такое, каковы его...

Штукатурка по металлическим деталям Штукатурка гипсовая ГОСТ Р 58279 Классическая гипсовая штукатурка серого цвета. Предназначена для высококачественного выравнивания ручным способом...

Чем красить металл после грунтовки Красим металл: 6 советов Покрасить металл сложнее, чем другие материалы: и инвентарь понадобится особый, и...

Показать ещё

Популярные публикации