Расчет цемента для установки цементного моста

Вопрос 3. Установка цементных мостов в скважине

Заливка цементного моста в скважине производится закачкой цементного раствора по трубам на место установки. Для проведения заливки составляется расчет. Определяется количество сухого цемента, количество жидкости для затворения раствора. Количество жидкости продавки, давление при закачке. Раствор закачивается в трубы, после закачки продавочной жидкости раствор доходит на место установки моста, после этого закрывается затрубное и часть цементного раствора под давлением продавливается в пласт или нарушение. Пример: Установить цементный мост в эксплуатационной колонне (колонна -5 дюймов) с 1000 до 936 метров. Цементный мост 64 метра В скважину спущены НКТ 2,5 дюйма, объем 1 п.м. 0,003м 3 .. Объем: 1п.м. экс.колонны 0,0125м 3 . Коэффициент запаса цемента 1,25. В/Ц = 0,5. Расчет — Объем скважины, подлежащих заполнению цементного стакана (1000-936)х0,0125=0,8м 3 . Количество сухого цемента 0,8х1,25 = 1,0тн. Количество воды для затворения цемента 1,0х0,5=0,5м 3 . Количество продавочной жидкости 936х0,003=2,8м 3 .

Вопрос 4. Виды контроля за состоянием природной среды.

Производственный контроль на предприятии, Ведомственный, Муниципальный, Республиканский, Федеральный.

Основными задачами производственного экологического контроля на предприятии являются:

♦ проверка соблюдения требований, условий, ограничений, установленных природоохранным законодательством;

♦ контроль за соблюдением нормативов и лимитов воздействия на окружающую природную среду по всем его видам, установленным соответствующими разрешениями;

♦ контроль за выполнением предписаний органов, осуществляющих государственный экологический контроль;

♦ проверка выполнения планов мероприятий по охране и оздоровлению окружающей среды, рациональному использованию и воспроизводству природных ресурсов;

♦ обеспечение эффективной работы систем учёта использования природных ресурсов, природоохранного оборудования;

♦ своевременное представление информации, предусмотренной государственной статистической отчётностью (статистическим наблюдением).

Вопрос 5. Дать определение термина «Авария»

Авария — разрушение сооружений и (или) технических устройств, применяемых на опасном производственном объекте, неконтролируемые взрыв и (или) выброс опасных веществ.

Установка цементных мостов. Особенности выбора рецептуры и приготовления тампонажного раствора для установки мостов

Ответ на вопрос: «Установка цементных мостов. Особенности выбора рецептуры и приготовления тампонажного раствора для установки мостов».

Одна из серьезных разновидностей технологии процесса цементирования — установка цементных мостов различного назначения. Повышение качества цементных мостов и эффективности их работы — неотъемлемая часть совершенствования процессов бурения, заканчивания и эксплуатации скважин.

Качеством мостов, их долговечностью определяется также надежность охраны недр окружающей среды. Вместе с тем промысловые данные свидетельствуют, что часто отмечаются случаи установки низкопрочных и негерметичных мостов, преждевременного схватывания цементного раствора, прихвата колонных труб и т.д.

Эти осложнения обусловлены не только и не столько свойствами применяемых тампонажных материалов, сколько спецификой самих работ при установке мостов.

В глубоких высокотемпературных скважинах при проведении указанных работ довольно часто происходят аварии, связанные с интенсивным загустеванием и схватыванием смеси глинистого и цементного растворов.

В некоторых случаях мосты оказываются негерметичными или недостаточно прочными. Успешная установка мостов зависит от многих природных и технических факторов, обусловливающих особенности формирования цементного камня, а также контакт и «сцепление» его с горными породами и металлом труб. Поэтому оценка несущей способности моста как инженерного сооружения и изучение условий, существующих в скважине, обязательны при проведении этих работ.

Цель установки мостов — получение устойчивого водогазонефтенепроницаемого стакана цементного камня определенной прочности для перехода на вышележащий горизонт, забуривания нового ствола, укрепления неустойчивой и кавернозной части ствола скважины, опробования горизонта с помощью испытателя пластов, капитального ремонта и консервации или ликвидации скважин.

По характеру действующих нагрузок можно выделить две категории мостов: 1) испытывающих давление жидкости или газа и 2) испытывающих нагрузку от веса инструмента во время забуривания второго ствола, применения испытателя пластов или в других случаях (мосты, этой категории, должны помимо газоводонепроницаемости обладать весьма высокой механической прочностью).

Анализ промысловых данных показывает, что на мосты могут создаваться давления до 85 МПа, осевые нагрузки до 2100 кН и возникают напряжения сдвига на 1 м длины моста до 30 МПа. Такие значительные нагрузки возникают при опробовании скважин с помощью испытателей пластов и при других видах работ.

Несущая способность цементных мостов в значительной мере зависит от их высоты, наличия (или отсутствия) и состояния глинистой корки или остатков бурового раствора на колонне. При удалении рыхлой части глинистой корки напряжение сдвига составляет 0,15-0,2 МПа. В этом случае даже при возникновении максимальных нагрузок достаточна высота моста 18-25 м.

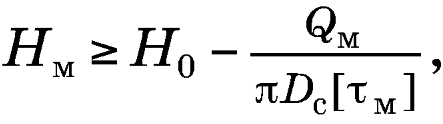

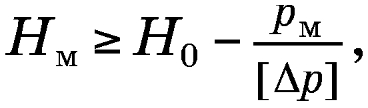

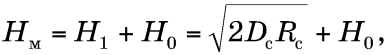

Наличие на стенках колонны слоя бурового (глинистого) раствора толщиной 1-2 мм приводит к уменьшению напряжения сдвига и к увеличению необходимой высоты до 180-250 м. В связи с этим высоту моста следует рассчитывать по формуле (1)

где Н0 — глубина установки нижней части моста;

Qм — осевая нагрузка на мост, обусловливаемая перепадом давления и разгрузкой колонны труб или испытателя пластов;

Dс — диаметр скважины;

[τм] — удельная несущая способность моста, значения которой определяются как адгезионными свойствами тампонажного материала, так и способом установки моста.

Герметичность моста также зависит от его высоты и состояния поверхности контакта, так как давление, при котором происходит прорыв воды, прямо пропорционально длине и обратно пропорционально толщине корки. При наличии между обсадной колонной и цементным камнем глинистой корки с напряжением сдвига 6,8-4,6 МПа, толщиной 3-12 мм градиент давления прорыва воды составляет соответственно 1,8 и 0,6 МПа на 1 м. При отсутствии корки прорыв воды происходит при градиенте давления более 7,0 МПа на 1 м.

Следовательно, герметичность моста в значительной мере зависит также от условий и способа его установки. В связи с этим высоту цементного моста следует также определять и из выражения (2)

где pм — максимальная величина перепада давлений, действующего на мост при его эксплуатации;

[∆р] — допустимый градиент давления прорыва флюида по зоне контакта моста со стенкой скважины; эту величину также определяют в основном в зависимости от способа установки моста, от применяемых тампонажных материалов.

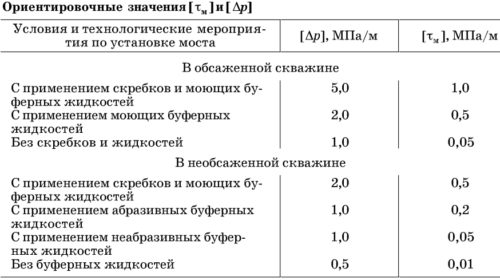

Из значений высоты цементных мостов, определенных по формулам (1) и (2), выбирают большее. Ориентировочные значения [τм], [∆р] при установке мостов через заливочную колонну с применением раствора из портландцемента в зависимости от технологии установки приведены в таблице

- Установка моста имеет много общего с процессом цементирования колонн и обладает особенностями, которые сводятся к следующему:

Установка моста — простая по замыслу и способу проведения операция, которая в глубоких скважинах существенно осложняется под действием таких факторов, как температура, давление, газоводонефтепроявления и др.

Немаловажное значение имеют также длина, диаметр и конфигурация заливочных труб, реологические свойства цементного и бурового растворов, чистота ствола скважины и режимы движения нисходящего и восходящего потоков. На установку моста в не обсаженной части скважины значительное влияние оказывает кавернозность ствола.

Цементные мосты должны быть достаточно прочными. Практика работ показывает, что если при испытании на прочность мост не разрушается при создании на него удельной осевой нагрузки 3,0-6,0 МПа и одновременной промывки, то его прочностные свойства удовлетворяют условиям как забуривания нового ствола, так и нагружения от веса колонны труб или испытателя пластов.

При установке мостов для забуривания нового ствола к ним предъявляется дополнительное требование по высоте. Это обусловлено тем, что прочность верхней части (Н1) моста должна обеспечить возможность забуривания нового ствола с допустимой интенсивностью искривления, а нижняя часть (Н0) — надежную изоляцию старого ствола (3)

где Rс — радиус искривления ствола.

Анализ имеющихся данных показывает, что получение надежных мостов в глубоких скважинах зависит от комплекса одновременно действующих факторов, которые могут быть разделены на три группы.

Первая группа — природные факторы: температура, давление и геологические условия (кавернозность, трещиноватость, действие агрессивных вод, водо- и газопроявления и поглощения).

Вторая группа — технологические факторы: скорость движения потоков цементного и бурового растворов в трубах и кольцевом пространстве, реологические свойства растворов, химический и минералогический состав вяжущего материала, физико-механические свойства цементного раствора и камня, контракционный эффект тампонажного цемента, сжимаемость бурового раствора, неоднородность плотностей, коагуляция бурового раствора при смешении его с цементным (образование высоко-вязких паст), величина кольцевого зазора и эксцентричность расположения труб в скважине, время контакта буферной жидкости и цементного раствора с глинистой коркой.

Третья группа — субъективные факторы: использование неприемлемых для данных условий тампонажных материалов; неправильный подбор рецептуры раствора в лаборатории; недостаточная подготовка ствола скважины и использование бурового раствора с высокими значениями вязкости, СНС и водоотдачи; ошибки при определении количества продавочной жидкости, места расположения заливочного инструмента, дозировки реагентов для затворения цементного раствора на скважине; применение недостаточного числа цементировочных агрегатов; применение недостаточного количества цемента; низкая степень организации процесса установки моста.

Увеличение температуры и давления способствует интенсивному ускорению всех химических реакций, вызывая быстрое загустевание (потерю прокачиваемости) и схватывание тампонажных растворов, которые после кратковременных остановок циркуляции иногда невозможно продавить.

До настоящего времени основной способ установки цементных мостов — закачивание в скважину цементного раствора в проектный интервал глубин по колонне труб, спущенной до уровня нижней отметки моста с последующим подъемом этой колонны выше зоны цементирования. Как правило, работы проводят без разделительных пробок и средств контроля за их движением.

Процесс контролируют по объему продавочной жидкости, рассчитываемому из условия равенства уровней цементного раствора в колонне труб и кольцевом пространстве, а объем цементного раствора принимают равным объему скважины в интервале установки моста. Эффективность способа низка.

Прежде всего следует отметить, что вяжущие материалы, применяемые для цементирования обсадных колонн, пригодны для установки прочных и герметичных мостов. Некачественная установка мостов или вообще их отсутствие, преждевременное схватывание раствора вяжущих веществ и другие факторы в определенной степени обусловлены неверным подбором рецептуры растворов вяжущих веществ по срокам загустевания (схватывания) или отклонениями от подобранной в лаборатории рецептуры, допущенными при приготовлении раствора вяжущих.

Установлено, что для уменьшения вероятности возникновения осложнений сроки схватывания, а при высоких температурах и давлениях сроки загустевания должны превышать продолжительность работ по установке мостов не менее чем на 25%.

В ряде случаев при подборе рецептур растворов вяжущих не учитывают специфики работ по установке мостов, заключающихся в остановке циркуляции для подъема колонны заливочных труб и герметизации устья.

В условиях высоких температур и давления сопротивление сдвигу цементного раствора даже после кратковременных остановок (10-20 мин) циркуляции может резко возрасти.Поэтому циркуляцию восстановить не удается и в большинстве случаев колонна заливочных труб оказывается прихваченной.

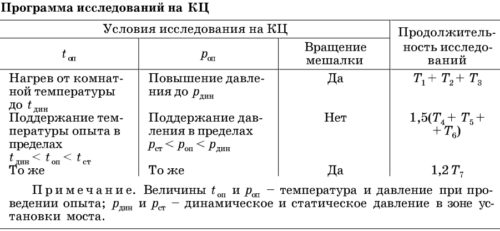

Вследствие этого при подборе рецептуры цементного раствора необходимо исследовать динамику его загустевания на консистометре (КЦ) по программе, имитирующей процесс установки моста.

Программа исследований на КЦ представлена в таблице

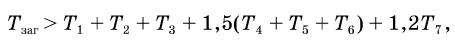

Время загустевания цементного раствора Тзаг соответствовать условию

где T1, Т2, T3 — затраты времени соответственно на приготовление, закачивание и продавливание цементного раствора в скважину;

Т4, Т5, Т6 — затраты времени на подъем колонны заливочных труб до места срезки моста, на герметизацию устья и производство подготовительных работ по срезке моста;

Т7 — затраты времени на срезку моста.

По аналогичной программе необходимо исследовать смеси цементного раствора с буровым в соотношении 3:1, 1:1 и 1:3 при установке цементных мостов в скважинах с высокими температурой и давлением. Успешность установки цементного моста в значительной степени зависит от точного соблюдения подобранной в лаборатории рецептуры при приготовлении цементного раствора.

Здесь главные условия — выдерживание подобранного содержания химических реагентов и жидкости затворения и водоцементного отношения. Для получения возможно более однородного тампонажного раствора его следует приготовлять с использованием осреднительной емкости.

5. Расчет установки цементного моста в открытом стволе скважины

По методике ВНИИКрнефти расчет заключается в определении (рис.5) объемов тампонажного раствора для цементировании моста и порций буферной жидкости, прокачиваемой перед тампонажным раствором и вслед за ним, а также объема продавочной жидкости.

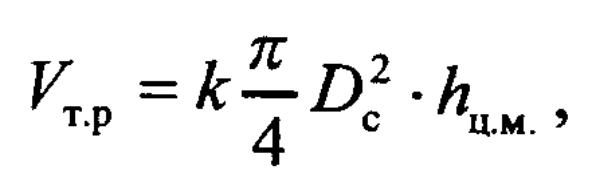

Объем тампонажного раствора

(35)

(35)

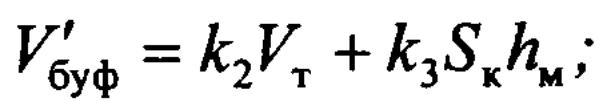

Объемы прокачиваемых порций буферной жидкости: перед тампонажным раствором

(36)

(36)

вслед за тампонажным раствором

(37)

(37)

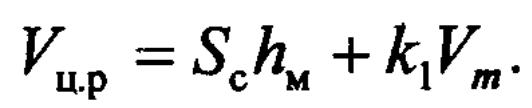

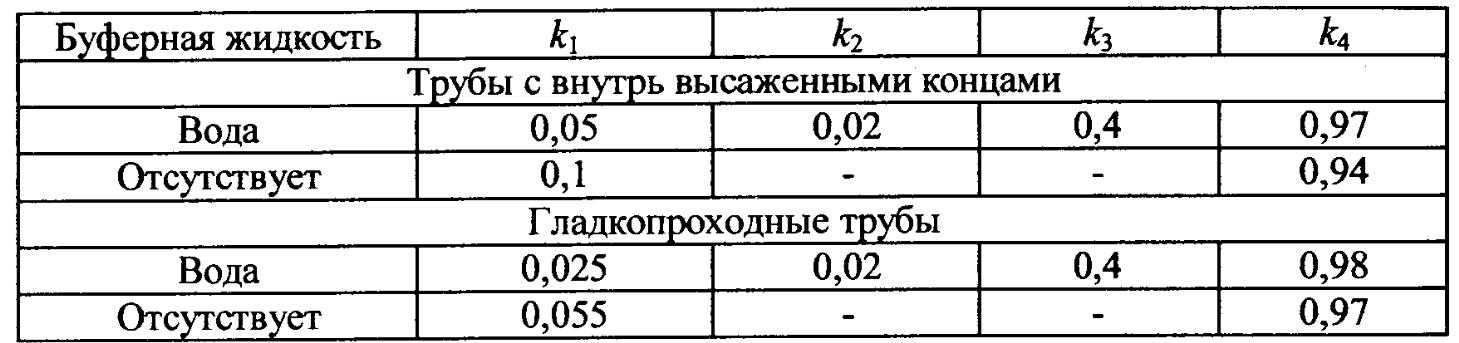

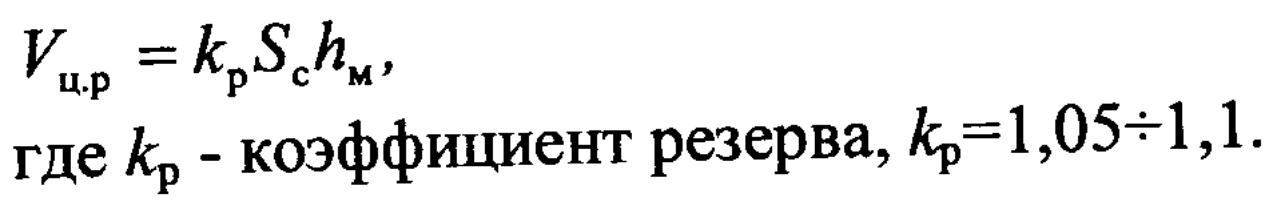

Объем продавочной жидкости

(38)

(38)

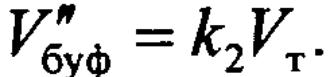

Здесь Sс,Sк,Sт, — соответственно площади поперечного сечения скважины на участке установки цементного моста, кольцевого пространства между стенками скважины и колонной труб, по которой прокачивают указанные жидкости в том же участке и внутреннего проходного канала колонны, м 2 ; hm— высота моста, м; k1, k2 k3 k4 — эмпирические коэффициенты (табл. 6); Vт- внутренний объем колонны труб, м 3 .

Продавочная жидкость закачивается до момента выравнивания уровней столбов тампонажного раствора в кольцевом пространстве и колонне труб (а также уровней столбов буферных жидкостей). После этого колонна приподнимается на 20-30 м выше верхней границы моста.

При использовании устройства УЦМ-140 объем тампонажного раствора, транспортируемого в заданный участок скважины по колонне НТК между двумя разделительными пробками,

(39)

(39)

6 Технологическое тампонирование

Технологическое тампонирование выполняется в процессе сооружения скважины. В назначение и функции его при бурении скважин, кроме закрепления обсадных колонн и стенок скважины, создания мостов входит изоляция интервалов залегания полезного ископаемого (при геологоразведочном бурении), ликвидация поглощений и водопроявлений.

Расчеты объемов тампонажного раствора (тампонажной смеси) при тампонировании поглощающих зон, наименования рецептур и конкретные составы быстросхватывающихся смесей даны в разделе 17 настоящего пособия.

7. Ликвидационное тампонирование

Ликвидационное тампонирование, как одна из мер по охране недр проводится с целью: предотвращения загрязнения и засорения водоносных горизонтов и залежей полезных ископаемых через скважину; смешения вод различного качества после окончания бурения геологоразведочных скважин. Если скважина вскрыла зоны поглощений и водогазопрояв-лений, то ствол скважины полностью или частично заполняется тампонажной смесью.

Ликвидация нефтяных и газовых скважин без эксплуатационной колонны в зависимости от горно-геологических условий вскрытого разреза производится путем установки цементных мостов в интервалах залегания высоконапорных минерализованных вод с коэффициентом аномальности Ка>1,1 и слобопродуктивных, не имеющих промышленного значения залежей углеводородов. Высота цементного моста должна быть на 20 м ниже кровли каждого такого горизонта. Над кровлей верхнего пласта с минерализованной водой, а также на границе залегания пластов с пресными и минерализованными водами (если они не перекрыты промежуточной колонной) устанавливается цементный мост высотой 50 м.

Цементный мост устанавливается также: в башмаке последней промежуточной колонны с перекрытием его не менее, чем на 50 м; интервалах перфорации и смятия эксплуатационной колонны на 20 м ниже и не 100 м выше этих интервалов.

Изоляционно-ликвидационные работы в скважинах, строящихся на месторождениях и подземных хранилищах, в продукции которых содержатся агрессивные и токсичные компоненты, в концентрациях, представляющих опасность для жизни людей, должны проводиться в соответствии в инструкцией («Инструкция о порядке ликвидации, консервации скважин и оборудовании их устьев и стволов». М, 2001. РД 08-347-00 Госгортехнадзор России).

Для приготовления смесей используются следующие материалы: цемент, глина, песок, суглинок, отходы бурения, ускорители схватывания и добавки для регулирования свойств тампонажных смесей. Тип цемента выбирается с учетом минерализации и агрессивности подземных вод, температуры окружающей среды (ТОС) в скважине.

При выборе рецептуры тампонажных составов необходимо в первую очередь учиты вать агрессивность подземных вод.

Характеристика объекта ликвидационного тампонирования

Рекомендуемый тип тампонажного материала и метод тампонирования

Агрессивные сульфатные и мягкие подземные воды; ТОС 3 ),

где К3 — коэффициент запаса объема, величина которого принимается в зависимости от состояния стенок скважины; при наличии каверн размером до 1,5 номинального диаметра скважины К3=1,1 при наличии каверн до 2 номинальных диаметров скважины К3=1,2; Кп — коэффициент потерь раствора при одном цикле закачки (на разбавление смеси продавочной жидкости, в заливочных трубах, при приготовлении раствора и т.д), Кп=0,08-1,15, причем большая величина берется для скважин диаметром менее 76 мм; H — глубина скважины, м; lц — величина разового интервала тампонирования, м; (H/lц — число циклов тампонирования); Dc — диаметр скважины по данным кавернометрии, м.

Объем тампонажного раствора на установку цементного моста, устанавливаемого в стволе скважины

(41)

(41)

где k =1,2-4,3 — коэффициент, учитывающий дополнительный расход раствора на заполнение расширений в скважине; hц.м. — высота цементного моста.

Если в скважине предусматривается установить несколько цементных мостов, то их высота суммируется.

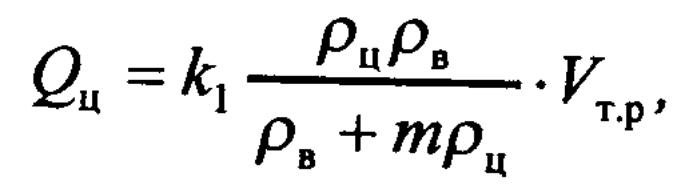

Количество цемента на приготовление тампонажного раствора для создания цементных мостов рассчитывается по формуле

(42)

(42)

где k =1,05+1,1 — коэффициент, учитывающий потери цемента при приготовлении раствора; рц=3050-3200 кг/м3 — плотность цемента; рв — плотность воды; m=0,4-0,6.

Зная общий объем тампонажного раствора принятой рецептуры, можно определить требуемое количество каждого компонента. Например, при использовании цементно-суглинистого раствора, компоненты которого находятся в соотношении цемент: суглинок: вода= 1:0,5:0,6, с 3% хлористого кальция получим необходимое количество исходных материалов (в т): цемента Vтр, суглинка 0,5 Vтр, воды 0,6 Vтр , хлористого кальция 0,03 Vтр.

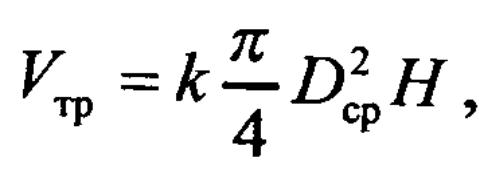

Если ликвидационное тампонирование проектируется проводить в скважине, имеющей два диаметра, то объем тампонажного раствора

(43)

(43)

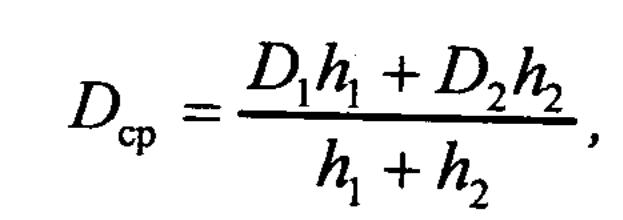

где Н- высота тампонирования, м; Dcр — средний диаметр скважины

(44)

(44)

где D1 и D2 — соответственно диаметры нижнего и верхнего интервалов тампонирования; h1 и h2 — высоты нижнего и верхнего интервалов; H= h1+h2

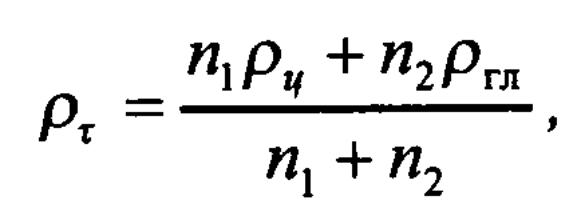

Если для проведения ликвидационного тампонирования предусмотрен глиноцементный раствор, то плотность тампонажной смеси рассчитывается по формуле

(45)

(45)

где n1 — количество частей цемента; n2 — количество частей глины;

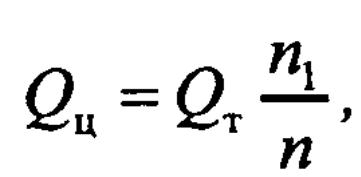

Количество цемента для приготовления тампонажной смеси

(46)

(46)

где n=n1 +n2 — общее количество частей в тампонажной смеси.

Количество глины для приготовления тампонажной смеси

(47)

(47)

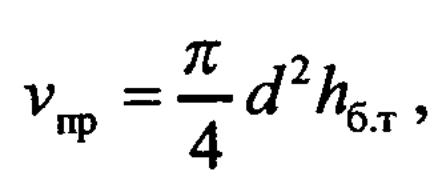

Количество продавочной жидкости, нагнетаемой за один цикл, в общем случае (в м 3 )

(48)

(48)

где d- внутренний диаметр заливочных труб, м; hб.т. — глубина погружения нижнего конца заливочных (бурильных) труб, м.

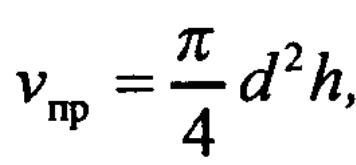

Если плотность продавочной жидкости при близких реологических параметрах с тампонажным раствором значительно меньше плотности тампонажного раствора, возможно ее вытеснение через верхний конец заливочных труб при отсоединении вертлюга-сальника. В этом случае объем продавочной жидкости на каждый цикл тампонирования приближенно определяется по формуле

(49)

(49)

где h — расчетная глубина уровня тампонажного раствора после завершения очередного цикла закачки, м.

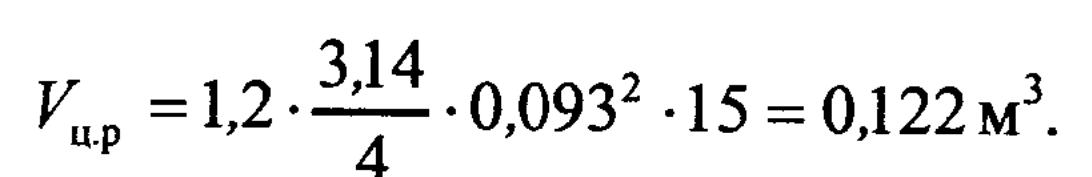

Пример 8. Определить количество цемента и ускорителя схватывания на установку цементного моста в стволе скважины D=93 мм на высоту 15 м.

Решение. По формуле (41)

Количество цемента по формуле (42)

Количество ускорителя схватывания при Kу=0,03

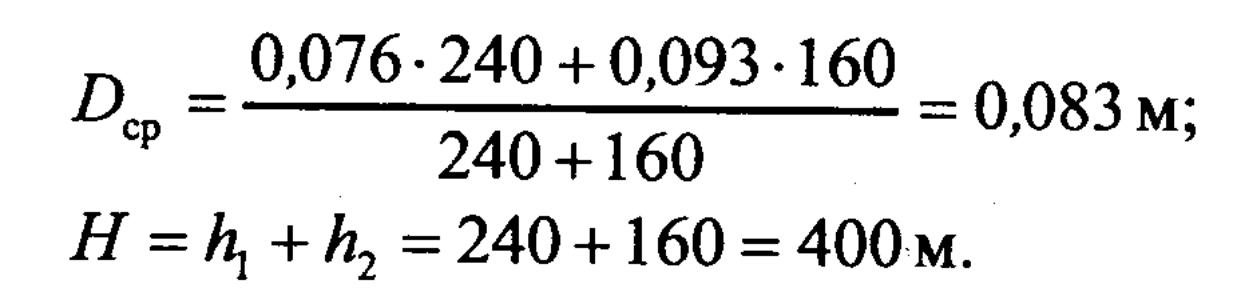

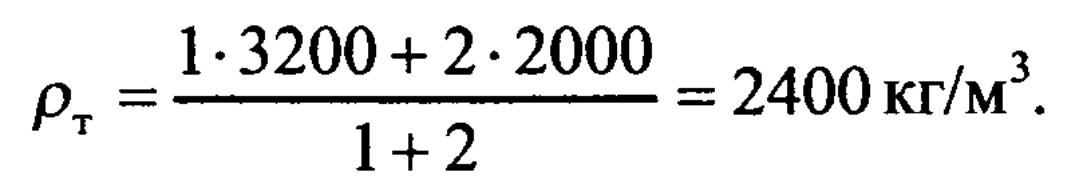

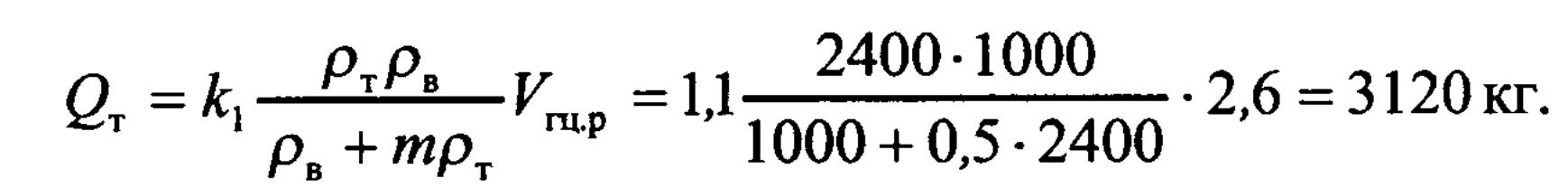

Пример 9. Проектом на ликвидационное тампонирование скважины, имеющей два интервала — нижний высотой h1=240 м диаметром D1=76 мм и верхний высотой h2=160 м диаметром D2=93 мм, в качестве тампонажной смеси предусмотрен глиноцементный раствор (в соотношении 1 часть цемента две части глины). Рассчитать количество цемента и глины для приготовления тампонажной смеси. Водотампонажное отношение принять равным m=0,5, а плотность глины ргл=2000 кг/м3.

Решение. Найдем средний диаметр скважины [см.выражение (44)]

Тогда по формуле (43)

Плотность тампонажной смеси по формуле (45)

Количество тампонажной смеси составит

Количество цемента для приготовления тампонажной смеси

Расчет цемента для установки цементного моста

Изобретение относится к нефтяной и газовой промышленности и может быть использовано при испытании и ремонте нефтяных и газовых скважин.

Известен способ установки цементного моста в скважине, при осуществлении которого в скважину на колонне насосно-компрессорных труб (НКТ) спускают башмак до нижней границы цементного моста. Причем перед спуском в скважину между колонной НКТ и башмаком устанавливают патрубок с радиальными отверстиями, выше которых патрубок оснащен кольцевой проточкой с кольцевым сужением, а ниже — посадочным седлом меньшего внутреннего диаметра, чем внутренний диаметр кольцевого сужения. Между цементным раствором и продавочной жидкостью устанавливают продавочную пробку с фиксирующей головкой, которая фиксируется в кольцевой проточке кольцевого сужения после закачки цементного раствора в затрубное пространство. После этого осуществляют подъем патрубка на колонне НКТ до верхней границы цементного моста и создают избыточное давление, достаточное для продавки продавочной пробки через кольцевое сужение и фиксации ее в посадочном седле с открытием радиальных каналов патрубка, через которые вымывают излишки цементного раствора. Исключается разбавление цементного раствора за счет герметичного перекрытия трубного пространства в колонне НКТ при подъеме патрубка до верхней границы цементного моста [Патент РФ №2435937, E21B 33/16, опубл. 10.12.2011].

Недостатками этого способа является невозможность установки мало протяженных цементных мостов под давлением и с высокой точностью.

Известен способ установки цементных мостов под давлением в обсаженной скважине, который включает спуск в скважину на колонне НКТ пакера вместе с циркуляционным клапаном, расположенным на пусковом устройстве, после чего путем сбрасывания в НКТ запорного шара приводят в действие пусковое устройство, которое фиксирует пакер в эксплуатационной колонне с помощью выдвижных плашек и одновременно открывает циркуляционные каналы, через которые производят промывку скважины, продавку цементного раствора в заданный интервал, затем герметизируют устье скважины и задавливают в пласт или в заколонное пространство через перфорационные отверстия эксплуатационной колонны цементный раствор под давлением, после этого, не снижая давления, путем натяжения колонны НКТ распакеровывают уплотнительный элемент пакера с одновременным закрытием его циркуляционных отверстий и отсоединением пускового устройства, оставляя под давлением цементный раствор в подпакерной зоне, после чего снижают давление в НКТ, разгерметизируют устье скважины, вымывают излишки цементного раствора из надпакерной зоны и поднимают на поверхность НКТ вместе с пусковым устройством [Патент РФ №2247824, E21B 33/13, опубл. 10.03.2005].

Недостатками этого способа является невозможность обеспечить полное замещение технологической жидкости, находящейся под пакером, тампонажным раствором, а также ограничения применения данного способа в интервалах с непроницаемыми и плохо проницаемыми пластами.

Известно устройство для осуществления установки цементного моста под давлением в обсаженной скважине, включающее пакер с уплотнительным элементом, выполненным в виде тороидального кольца, заключенного в разрезную по периметру, замкнутую с наружной стороны и с зазором с внутренней стороны металлическую оболочку, выдвижные плашки, пакер снабжен пружинным пусковым устройством, расположен на нижней части корпуса пускового устройства.

Недостатком этого устройства является сложность пружинного пускового устройства и невозможность устранять смешивание между собой технологических жидкостей в колонне труб и в интервале установки цементного моста [Патент РФ №2247824, E21B 33/13, опубл. 10.03.2005].

Задача, стоящая при создании изобретения, состоит в разработке надежного и безопасного способа установки цементного моста в обсаженной скважине.

Достигаемый технический результат, который получается в результате создания изобретения, состоит в обеспечении надежности, повышении безопасности, сокращении технологических операций и сохранении недр при установке цементного моста.

Поставленная задача и технический результат по объекту — способ достигаются тем, что в способе установки цементного моста в обсаженной скважине, включающем спуск в скважину на рабочей колонне устройства, состоящего из башмачного узла, хвостовика и пакер-якоря, промывку скважины и последовательное закачивание первой буферной жидкости, тампонажного раствора, второй буферной жидкости и продавочной жидкости, при этом между тампонажным раствором и второй буферной жидкостью пропускают разделительную пробку, башмачный узел располагают в нижнем интервале установки цементного моста, а в верхнем интервале размещают пакер-якорь, состоящий из пакерного узла и якорного узла, зафиксированных срезным штифтом, а также включающий обратный клапан, при прохождении разделительной пробки через пакерный узел, разделительная пробка сбивает полый штифт и открывает нагнетательный канал для сообщения гидравлической камеры с внутриколонным пространством, а после посадки разделительной пробки в башмачный узел повышением давления приводится в действие якорный узел, в результате чего пакер-якорь фиксируется на обсадной колонне и открепляется от рабочей колонны, а разделительная пробка фиксируется в башмачном узле, при этом тампонажный раствор размещается в интервале установки цементного моста в кольцевом пространстве между обсадной колонной и хвостовиком, а также выше пакер-якоря из расчета его запаса для замещения объема, высвободившегося после подъема хвостовика с башмачным узлом из интервала установки цементного моста, вторая буферная жидкость и продавочная жидкость размещаются внутри хвостовика и рабочей колонны, затем производят подъем рабочей колонны с хвостовиком до интервала размещения пакер-якоря, в момент выхода башмачного узла из пакер-якоря происходит закрытие обратного клапана, перекрывающего центральный канал пакер-якоря, после чего с помощью выдвижных кулачков, через башмачный узел, рабочей колонной создается осевая нагрузка на верхнюю часть пакер-якоря и производится пакеровка, последующим повышением давления в рабочей колонне в башмачном узле открывают циркуляционные отверстия и при помощи второй буферной жидкости вымывают избыточный тампонажный раствор из интервала выше установки пакер-якоря, затем рабочую колонну с хвостовиком и башмачным узлом поднимают на поверхность.

Поставленная задача и технический результат по объекту — устройство — достигаются тем, что устройство для установки цементного моста в обсаженной скважине, спускаемое в скважину на рабочей колонне, включает башмачный узел, хвостовик и пакер-якорь, при этом башмачный узел соединен с хвостовиком, состоит из корпуса с циркуляционными отверстиями и закрепленными в нем на осях подпружиненными кулачками, в корпусе размещена посадочная втулка, перекрывающая циркуляционные отверстия, по внешней поверхности посадочной втулки выполнены продольные пазы для возможности захода в них подпружиненных кулачков, а во внутренней поверхности посадочной втулки выполнены кольцевые проточки для фиксации разделительной пробки, при этом посадочная втулка зафиксирована в корпусе с помощью выдвижных штифтов, расположенных в продольных пазах посадочной втулки, и взаимодействующих с подпружиненными кулачками, хвостовик состоит из безмуфтовых насосно-компрессорных труб, в нижней части хвостовика закреплен пружинный центратор, пакер-якорь состоит из пакерного узла и якорного узла, зафиксированных срезным штифтом на штоке, а также включает обратный клапан, пакер-якорь при спуске соединен с рабочей колонной, а после спуска в заданный интервал фиксируется в обсадной колонне, в штоке выполнен нагнетательный канал, закрытый полым штифтом, шток соединен с рабочей колонной и хвостовиком, при этом наружная поверхность штока является частью плунжерной пары с поршнем якорного узла, которые образуют с корпусом пакер-якоря гидравлическую камеру.

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку образует единый изобретательский замысел, причем один из объектов группы — устройство — предназначен для осуществления другого заявленного объекта группы — способа. При этом оба объекта направлены на решение одной и той же задачи с получением единого технического результата.

Надежность, повышение безопасности и сохранение недр обеспечивается за счет того, что башмачный узел располагают в нижнем интервале установки цементного моста, а пакер-якорь размещают в верхнем интервале установки цементного моста и в результате чего исключается необходимость залавливать технологическую жидкость в продуктивный пласт, а также сокращается количество технологических операций при установке цементного моста, так как они, в своем большинстве, осуществляются в автоматическом режиме.

На фиг. 1, 2 и 3 показана схема осуществления способа установки цементного моста в обсаженной скважине с применением пакер-якоря. На фиг. 1 изображена компоновка устройства, спущенного в скважину в интервал установки цементного моста, на фиг. 2 показаны операции — конца продавки тампонажного раствора, фиксации разделительной пробки в башмачном узле, открепления пакер-якоря от рабочей колонны, фиксации пакер-якоря в обсадной колонне. На фиг. 3 изображены операции — пакеровки, закрытия обратного клапана, перекрывающего центральный канал, открытия циркуляционных отверстий и вымыва избыточного тампонажного раствора из надпакерной зоны.

Устройство для установки цементного моста в обсаженной скважине, спускаемое в скважину на рабочей колонне 1, включает башмачный узел 2, хвостовик 3 и пакер-якорь 4. Башмачный узел 2 соединен с хвостовиком 3. Башмачный узел 2 состоит из корпуса 5 с циркуляционными отверстиями 6 и закрепленными в нем на осях подпружиненными кулачками 7. В корпусе 5 размещена посадочная втулка 8, перекрывающая циркуляционные отверстия 6. По внешней поверхности посадочной втулки 8 выполнены продольные пазы 9 для возможности захода в них подпружиненных кулачков 7, а во внутренней поверхности посадочной втулки 8 выполнены кольцевые проточки 10 для фиксации разделительной пробки 11. Посадочная втулка 8 зафиксирована в корпусе 5 с помощью выдвижных штифтов 12, расположенных в продольных пазах 9 и взаимодействующих с подпружиненными кулачками 7. Хвостовик 3 состоит из безмуфтовых насосно-компрессорных труб (не показано), в нижней части хвостовика 3 закреплен пружинный центратор 13. Пакер-якорь 4 состоит из пакерного узла 14 и якорного узла 15, зафиксированных срезным штифтом 16 на штоке 17, а также включает обратный клапан 18. Пакер-якорь 4 при спуске соединен с рабочей колонной 1, а после спуска в заданный интервал фиксируется в обсадной колонне 19. В штоке 17 выполнен нагнетательный канал 20, закрытый полым штифтом 21. Шток 17 соединен с рабочей колонной 1 и хвостовиком 3, при этом наружная поверхность штока 17 является частью плунжерной пары с поршнем 22 якорного узла 15, которые образуют с корпусом 23 пакер-якоря 4 гидравлическую камеру 24.

Способ посредством устройства осуществляется следующим образом.

На рабочей колонне 1 (фиг. 1) в скважину спускается к заданному интервалу устройство для установки цементного моста, включающее башмачный узел 2, хвостовик 3 и пакер-якорь 4. При этом пакерь-якорь 4 состоит из пакерного узла 14 и якорного узла 15. Во время спуска в скважину пакер-якорь 4 зафиксирован срезным штифтом 16 на штоке 17 и соединен с рабочей колонной 1. Башмачный узел 2 размещают в нижнем интервале установки цементного моста, а пакер-якорь 4 — в верхнем интервале установки цементного моста. Затем промывают скважину и последовательно закачивают первую буферную жидкость (не показано), тампонажный раствор 25, вторую буферную жидкость 26 и продавочную жидкость, причем между тампонажным раствором 25 и второй буферной жидкостью 26 пропускают разделительную пробку 11. В процессе продавки тампонажного раствора 25, при прохождении разделительной пробки 11 через пакер-якорь 4 сбивается полый штифт 21 и открывается нагнетательный канал 20 для сообщения гидравлической камеры 24 с внутриколонным пространством, тем самым активизируется якорный узел 15. В конце продавки тампонажного раствора 25 разделительная пробка 11 садится в посадочную втулку 8, размещенную в корпусе 5 башмачного узла 2, фиксируется в ней при помощи кольцевых проточек 10 и перекрывает центральный канал (не показано) башмачного узла 2 (фиг. 2). После этого в рабочей колонне 1 повышают давление, которое через нагнетательный канал 20 передается в гидравлическую камеру 24 и на поршень 22 якорного узла 15. В результате этого приводится в действие якорный узел 15, пакер-якорь 4 фиксируется в обсадной колонне и открепляется от рабочей колонны 1. При этом тампонажный раствор 25 размещается в интервале установки цементного моста в кольцевом пространстве между обсадной колонной 19 и хвостовиком 3, а также выше пакер-якоря 4 из расчета его запаса для замещения объема, высвободившегося после подъема хвостовика 3 с башмачным узлом 2 из интервала установки цементного моста. Вторая буферная жидкость 26 и продавочная жидкость (не показано) размещаются внутри хвостовика 3 и рабочей колонны 1. Затем производят подъем рабочей колонны 1 с хвостовиком 3 и башмачным узлом 2 до интервала размещения пакер-якоря 4. При прохождении башмачного узла 2 через пакер-якорь 4 подпружиненные кулачки 7 задвигаются в продольные пазы 9 корпуса 5, тем самым передавая усилие на штифты 12, которые перемещаются и освобождают от фиксации посадочную втулку 8 в корпусе 5. Пружинный центратор 13, при прохождении через пакер-якорь 4, сжимается до его внутреннего диаметра. В момент выхода башмачного узла 2 из пакер-якоря 4 происходит закрытие обратного клапана 18, перекрывающего центральный канал (не показано) пакер-якоря 4. После этого, с помощью подпружиненных кулачков 7, через башмачный узел 2, рабочей колонной 1 создают осевую нагрузку на верхнюю часть пакер-якоря 4, в результате этого осуществляется пакеровка и герметизация верхнего интервала установки цементного моста (фиг. 3). Последующим повышением давления в рабочей колонне 1 в башмачном узле 2 открываются циркуляционные отверстия 6 и вымывается при помощи второй буферной 26 и продавочной (не показано) жидкостей избыточный тампонажный раствор 25 из интервала выше установки пакер-якоря 4. Затем рабочую колонну 1 со штоком 17, хвостовиком 3 и башмачным узлом 2 поднимают на поверхность.

Реализация этого способа установки цементного моста позволяет получить следующие преимущества по сравнению с традиционно используемой технологией установки цементных мостов:

— значительно или полностью уменьшается зона смешения тампонажного раствора с технологическими жидкостями в интервале установки цементного моста;

— герметично перекрыть при помощи пакер-якоря верхний интервал установки моста, создав условия для формирования надежного цементного камня;

— исключить операцию герметизации устья при установке цементного моста;

— выполнить все операции за один спуск и исключить из технологического цикла время на ожидание затвердевания цемента;

Простота конструкции устройства позволяет производить стандартные операции изменения внутреннего давления в рабочей колонне и ее осевого перемещения для реализации способа установки цементного моста.