Туннельная печь для обжига кирпича производительность

Туннельная печь. Виды и устройство. Работа и особенности

Туннельная печь – проходная промышленная печь в виде закрытого длинного туннеля, внутри которого поддерживается высокая температура. Через нее проходит конвейер, обеспечивающий транспортировку изделий с заданной скоростью, нуждающихся в термообработке. Длина печи на различных производствах может доходить до 150-270 м.

Как устроена туннельная печь

Свое название печь получила в связи с внешним сходством с тоннелем. Через нее проходит конвейер с определенной скоростью, рассчитанной так, чтобы находящийся на нем груз за время перемещения с входа до выхода получил достаточную термическую обработку. Причем на разных участках тоннеля на него может оказываться различная температура.

Камера печи имеет вытянутую форму. Ее стенки делаются из металла или выкладываются из огнеупорного кирпича. Внутренний нагрев может обеспечиваться за счет электрических ТЭНов или сжигания топлива, такого как газ, уголь, мазут, дрова. Стенки камеры для экономии топлива могут утепляться.

Интенсивность нагрева в разных областях туннелей обычно отличается. При входе осуществляется постепенный нагрев, затем идет участок максимальной температуры, он является самым длинным. После него ближе к выходу начинается зона предварительного понижения температуры для исключения резкого охлаждения. Это позволяет медленно без скачков снизить температуру термообрабатываемого изделия. Такое деление не является правилом. Для многих изделий достаточно однородного нагрева на протяжении всей длины печи.

Рабочая температура внутри печи в зависимости от ее конфигурации может доходить от 100 до 2000°С. При этом скорость продвижения может быть отрегулирована так, чтобы продолжительность полного прохождения изделия через печь составляла от пары минут до 12-14 часов.

Туннельная печь может нагреваться несколькими источниками тепла расположенными вдоль нее, или оснащаться одной грелкой. В последнем случае поток горячего воздуха от единственного источника продувается от входа к выходу тоннеля вентилятором. При таком принципе работы температура по всей длине печи практически одинакова. Во многих случаях это неэффективно. Печи с таким устройством обычно используются только для выпекания хлебобулочных и кондитерских изделий, нагрев которых должен осуществляется сразу с высокой температуры.

Туннельные печи являются источником сильного нагрева. В связи с этим нередко при их монтаже предусматривается отбор горячего воздуха на выходе из тоннеля, и его перенаправление в систему отопления производственного помещения. Также теплый воздух может направляться на рекуперацию, то есть обратно задуваться на вход в тоннель. Это минимизирует расход топлива, однако сильно усложняет регулировку температуры. Возникает погрешность от необходимого параметра вплоть до 5-7°С. В связи с этим такая экономия нарушает технологический процесс. По этой причине рекуперация воздуха обычно применяется только для обжига кирпича сырца.

Преимущество туннельной печи над обычной

Данное оборудование является частью непрерывного производства. На многих предприятиях оно никогда не останавливается, за исключением времени на периодическое техническое обслуживание и чистку. Если обычные закрытие печи нужно после каждого цикла охлаждать, чтобы иметь возможность установить внутрь новые изделия для термообработки, то тоннельные полностью лишены такого недостатка.

При работе с ними существенно повышается производительность труда, кроме того обеспечивается более высокая безопасность. Дело в том, что часть конвейера на загрузку вынесена перед печью, поэтому даже при ручной загрузке изделия для термообработки не нужно подходить к горячей камере. Также не нужно тратить время на разгрузку. Все автоматически подается на следующую часть производственной линии.

Сфера использования туннельных печей

Туннельная печь в зависимости от конфигурации может использоваться для выполнения термообработки:

- Продуктов питания.

- Кирпича.

- Цемента.

- Древесины.

- Труб и прочего металлопроката.

- Керамической плитки.

В зависимости от того какое изделие обрабатывается, диаметр печи может существенно отличаться. В самые большие из них может заехать грузовой автомобиль. Меньшие имеют высоту от 15-20 см.

Печь для обжига кирпича

Это достаточно большие стационарные конструкции, применяемые для обжига строительных материалов. Они отличаются очень низкой скоростью прохождения конвейера, что обеспечивает длительную многочасовую термическую обработку. Стены печи выкладываются из огнеупорного или шамотного кирпича, так как степень нагрева внутри не позволяет их делать из металла. К примеру, печи для производства кирпича поддерживают температуру до +900-1100°С.

Пропускаемая через печь глиняная заготовка сначала просушивается под воздействием небольшой температуры, затем обжигается, что делает ее твердой. На выходе готовый кирпич медленно остывает. Если сразу отправить его на холодный воздух, то он треснет.

Печи для керамики

По сути, они очень похожи на печи для обжига кирпича, так как тоже рассчитаны на работу с глиной. Отличие между ними заключаются только в ширине конвейера, а также рабочей температуре. Она достигает порядка 1000–1250°С. Печи для керамики имеют более совершенную систему контроля температуры, так как в них обжигаются хрупкие изделия.

В таких печах обжигается:

- Керамическая плитка.

- Керамогранит.

- Клинкерная плитка.

- Чашки, тарелки.

- Раковины, унитазы.

Печи для металлопроката

Туннельная печь также является самым удобным оборудованием для быстрой термообработки стальных изделий. В зависимости от настроенной температуры, в них может выполняться:

- Отжиг.

- Закалка.

- Отпуск.

В туннельных печах преимущественно обрабатывают длинномерный металлопрокат. Это трубы, уголки, полосы, рессоры.

Печи для хлебобулочного производства

Наиболее распространенными являются туннельные печи для хлебобулочных изделий. Они имеются в каждом крупном хлебокомбинате. Так как температура выпекания теста сравнительно невысокая, то стенки таких печей делаются из обычной стали. Это самая легкая и короткая туннельная печь. Их длина может составить 10-25 м.

При их использовании осуществляется непрерывное выпекание:

- Хлеба.

- Булочек.

- Лаваша.

- Пиццы.

- Пампушек.

- Ватрушек и т.д.

Так как внутри печей находятся продукты питания, то крайне важен используемый в них источник нагрева, не дающий неприятный запах. Обычно это газовая горелка или расположенные по периметру электрические ТЭНы. Очень редко можно встретить дровяную туннельную печь, рассчитанную на работу со сравнительно легкой выпечкой, такой как лаваш или пицца. Это сложное в обслуживании оборудование, но оно дает выпечке дровяной запах, поэтому все же пользуется спросом, в особенности за рубежом.

Для кондитерского использования

Это практически копия оборудования для хлебобулочных изделий, за тем исключением что имеет меньшие габариты и длину. Это обусловлено менее продолжительной обработкой кондитерских изделий. В таких тоннелях выпекают печенья, рогалики, пирожные, вафельные стаканчики для мороженого.

Данная туннельная печь оснащается очень точной системой регулировки температуры. Это край важно, так как мелкие кондитерские изделия могут подгореть, если их термообработка происходит на несколько градусов горячее. Внутри печей может находиться парогенератор для увлажнения воздуха, так как без этого осуществляется пересыхание и образование твердой корки на кремах.

Печь для древесины

Это большая длинная и вместительная туннельная печь, обеспечивающая сравнительно небольшой нагрев в 185−230°С. Она используется в качестве быстрой сушильной камеры. Пропущенный через такую печь пиломатериал становится термодеревом. Он приобретает более высокую прочность, в 15 раз выше, чем обычная сухая древесины. Кроме этого после термообработки пиломатериал набирает темный или благородный янтарный оттенок.

Типы конвейеров внутри туннельной печи

Удобство использования и надежность туннельной печи во многом зависят от работы горелок или ТЭНов, систем терморегуляции и вентиляции. При этом не менее важным элементом выступает система транспортировки изделий.

Печь может оснащаться следующими видами конвейеров:

- Пластинчатый.

- Подвесной.

- Роликовый.

- Тележный.

Пластинчатый является самым удобным решением для подачи хлебобулочных и кондитерских изделий. Он имеет высокую плотность между составными элементами, поэтому под него не падают мелкие крошки, печенье, что существенно облегчает уборку трубы печи после остановки.

Подвесные транспортировочные механизмы практически не встречаются. Они применяются только для выпекания вафельных стаканчиков для мороженного, и то на очень старых печах.

Роликовые являются самыми удобными для транспортировки внутри печи труб и прочего металлопроката, древесины для сушки. Встречаются печи для хлебобулочных изделий с таким приводом, но это не лучшее решение для пищевой промышленности, если не планируется использование противней.

Тележные конвейеры применяются на заводах по производству плитки, кирпича и прочих керамических изделий. Их преимущество в большой производительности и минимальной встряске перевозимых изделий, что важно, так как до обжига они обладают низкой механической стойкостью.

Оборудование для производства кирпича – Современные Китайские технологии-станок для производства кирпича

- Главная страница

- О Компании

- Продукция

- Видео

- Новости

- Контакты

Категории продукта

- Ящичный Питатель

- Ленточный Конвейер

- Дробилка

- Смеситель

- станок для кирпича

- Укладка и Резка

- Сушилка для Кирпича

- Печи для Обжига Кирпича

- Решение Кирпичного Завода

контакт

Компания: Shaanxi Baoshen Machinery Co., Ltd

Адрес:No.8 Pingyang street, Meixian county, Baoji city, Shaanxi Province, China

Тел.: 0086 13119147931

E-mail: [email protected]

Skype:brickmachine1984

Туннельная печь

Современные технологии Туннельной печи ( производственная линия по производству кирпича из глины)

Туннельная печь представляет собой тип непрерывной печи, открытой с двух сторон обжигающей в центре. Кирпичи, поставляемые вагонеткой в печь, проходят через печь в непрерывном режиме, что позволяет обрабатывать большие объёмы без отключения печи между партиями.

Несмотря на то, что постройка Туннельной печи, как правило дороже, чем Гофман печь, но Туннельная печь более экономична для запуска и оснащена высокой степенью автоматического управления. Такая печь идеально работает без остановок несколько лет.

Производственная мощность Туннельной печи. Производительность определяется шириной туннельной печи

Оборудование для печи

Производственные дни в году

Гидравлический толкатель, Вентилятор, погрузочная машина и т.д

Особенности туннельной печи:

1. Рабочая температура до 1000-1280.

Скоростной обжиг в соответствии с различными типами и формами матрицы.

2. Полный автоматический контроль температуры обеспечивает экономное расходование топлива.

3. Туннельная печь оснащена высокоэффективной горелкой, что позволяет топливу сгорать полностью без каких-либо загрязнений воздуха.

4. Качество обжига кирпича очень высокое, что позволяет сократить количество бракованной продукции.

Топливо для Туннельной печи: Газ, нефть, уголь и т.д. Для обжига каждого 1 кг готового продукта, расход энергии составляет около 350 ккал.

Обзор кирпичного завода с Туннельной печкой.

Туннельная печь является самой популярной печей для принятия на строительстве кирпичного завода. Наша компания предоставляет инженерные работы, закупки и строительство Туннельной печи различных мощностей с современными технологиями.

Производительность туннельных печей

В этом разделе курсового проекта рассчитывают размеры рабочего пространства печи по заданной производительности или производительность по заданным размерам.

Плотность садки

Плотность садки (ρс) это удельная величина, характеризующая полноту использования рабочего пространства печи. Она равна отношению массы или количества изделий в печи к рабочему (полезному) объему печи и измеряется в кг/м 3 (т/м 3 ) или шт/м 3 . Величина плотности садки зависит от вида изделий, особенностей технологии и связана с продолжительностью обжига. На практике в отношении туннельных печей используют и другой показатель – емкость вагонетки (ε), которая равна массе или количеству изделий на одной вагонетке и измеряется в кг (т) или шт.

Проектирование схемы расположения изделий в печи это сложная технико-экономическая задача, решаемая обычно на основе предыдущего опыта и с учетом особенностей работы данной печи.

Чем выше плотность садки, тем полнее используется объем печи и выше её производительность. Но в то же время повышение плотности садки приводит к уменьшению пространства для прохода печных газов к внутренним слоям садки, садка становится всё более теплотехнически массивной. В результате удлиняется требуемая продолжительность выравнивания температур по объему садки, а при неизменной продолжительности обжига будет наблюдаться разброс качества изделий и брак.

Изделия простой формы из материалов, не образующих большое количество расплава при температурах обжига, такие как огнеупоры и некоторые виды строительной керамики, устанавливают в несколько рядов по высоте, оставляя через один или несколько горизонтальных рядов продольные и поперечные вертикальные щели и проемы для прохода газов. При обжиге грубой и тонкой строительной керамики часто используют огнеприпас в виде канализированного пода для прогрева садки снизу.

Изделия из материалов, в которых при высоких температурах образуется много расплава, и глазурованные изделия можно устанавливать только в один ряд по высоте, чтобы избежать деформации и склеивания. Это относится к фарфору, фаянсу и подобным им материалам. Тонкостенные изделия или изделия сложной формы могут не выдержать давления верхних слоев садки и разрушиться уже на стадии нагрева. В этих случаях применяют огнеприпас в виде этажерок, подставок и т.п., в т.ч. применяют канализированный под.

Во всех случаях применение огнеприпаса, в т.ч. канализированного пода, немного снижает плотность садки.

Расчет производительности и конструктивных размеров печи

При проектировании нового агрегата известна годовая производительность печи по годным изделиям Gгодн. (в т/год) и необходимо рассчитать размеры печи. Производительность по обожженным изделиям равна:

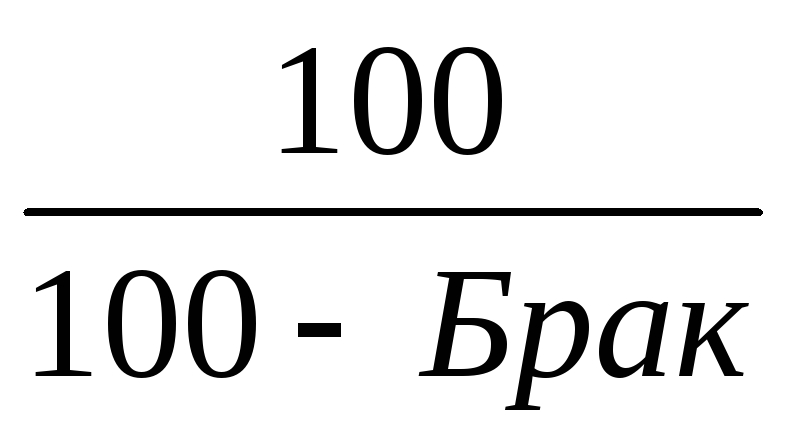

Gобож. = Gгодн. , т/год,

, т/год,

где Брак – доля бракованных изделий, %. Величиной доли брака задаются на основе предыдущего опыта производства.

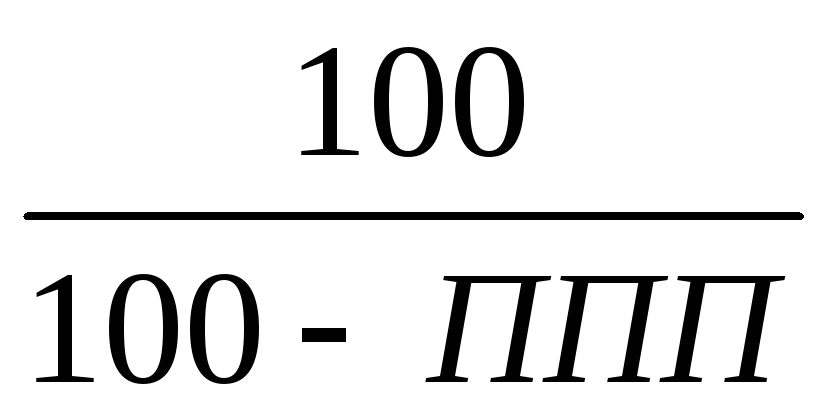

Производительность по необожженным заготовкам:

Gнеобож. = Gобож.  , т/год,

, т/год,

где ППП – потери при прокаливании, %

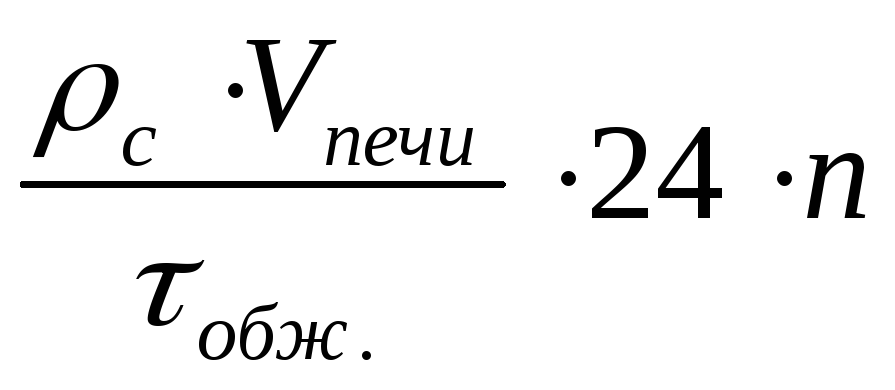

Производительность туннельной печи по обожженным изделиям также равна:

Gобож. =  , т/год или

, т/год или

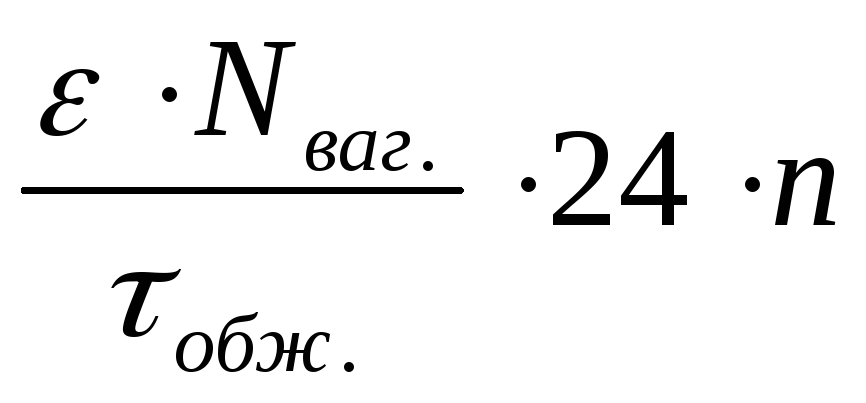

Gобож. =  , т/год.

, т/год.

В этих формулах: ρс – плотность садки, т/м 3 ; Vпечи – объем рабочего пространства печи, м 3 ; τобж. – продолжительность обжига, ч; ε – емкость вагонетки, т/ваг.; Nваг. – число вагонеток в печи; n – среднегодовое число рабочих дней. Среднегодовое число рабочих дней определяется продолжительностью компании печи между остановками на холодный ремонт и составляет от 345 до 360 дней. Чем выше рабочая температура печи, тем быстрее она требует ремонта и меньше число рабочих дней n * . Из формулы (0) находят объем рабочего пространства Vпечи, а затем размеры туннеля.

Для этого сначала выбирают или задаются по справочным данным размерами вагонетки – шириной bваг. и длиной lваг. в м. Обычно lваг. = 1 – 1,5 bваг., кроме вагонеток современных печей для обжига строительной керамики, у которых lваг. = 0,2 – 0,5 bваг. (см. ниже).

Обычно применяют вагонетки следующих размеров: для обжига огнеупоров – 3,0×3,1 м; для обжига санитарного фаянса – 2,0×1,5 м или 1,75×1,0 м; для обжига канализационных труб – 2,15×1,7 м. Современные печи для обжига строительной керамики, например, кирпича, имеют ширину до 4 ‑ 5 м и более при высоте канала около 1 ‑ 1,5 м. Такие размеры обеспечивают высокую производительность и препятствуют сильному расслоению газов, а невысокие температуры обжига (около 1000ºС) позволяют столь широким сводам стабильно работать. В туннельных печах с более высокими рабочими температурами ширина и высота канала обычно не превышают 2 – 3 м.

Расстояние между стенами, т.е. ширина печи bпечи, м:

где bваг. – ширина вагонеток, м; δ – ширина зазоров между вагонеткой и стенами (около 0,05 ‑ 0,1 м с каждой стороны).

Высоту канала туннельных печей h от глухого пода вагонеток до пяты свода целесообразно проектировать несколько меньше или равной ширине и не более 1,5 ‑ 2 м, чтобы ослабить расслоение газов.

Объем печного канала:

Vпечи = bпечи·h·Lпечи = (Gнеобож·τ)/(24·n·ρс), м 3 ,

где bпечи – ширина канала, м; h – высота канала, м; Lпечи – длина туннеля, м; ρс — плотность садки (из таблицы 1 мет.2484)

Длина печи (в зависимости от выбранной садки):

Lпечи = (Gнеобож·τ)/(24·n·ρс· bпечи·h), м (7)

Туннельные печи вмещают целое число вагонеток выбранной длины lваг.:

Nваг.= Lпечи /lваг., м.

По формуле (0) находят величину Nваг. и округляют её до целого числа.

После округления корректируют Lпечи, определяя ее реальную длину:

Lпечи = Nваг.· lваг, м (9)

потом по формуле (6) – реальный Vпечи. Затем пересчитывают скорректированное значение ρс по формуле (0).

В случае поверочного расчета туннельной печи известны размеры её рабочего канала, размеры вагонеток (согласно паспорту и чертежам печи) и необходимо рассчитать производительность по обожженным Gобож., по годным изделиям Gгодн. и по необожженным заготовкам Gнеобож..

Скорость движения вагонеток или часовое количество выходящих из печи вагонеток определяется по формуле:

ʋ= n/(τ*3600), ваг/с (10)

*Низкими считаются температуры обжига около 1000ºС, высокими – около 1450ºс и выше.

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Печи для обжига кирпича

Влажность свежеформированного кирпича даже после предварительной сушки может достигать 12%. Для полного избавления от влаги, органических примесей и укрепления его структуры производят обжиг с поэтапным поднятием температуры. В процессе нагрева изделий до 350 º С из них удаляется (выгорает) углерод. Последующий нагрев и выдержка до 600 – 800 º С делает их прочными, стойкими к воздействию воды, перепадам температур. Обжигают кирпич в печах различной конструкции.

О чем эта статья

Кольцевая печь

Это занимающая большую площадь, сложная конструкция непрерывного действия. Кольцевые печи со сводами наиболее распространены в масштабном промышленном производстве. Некоторые мелкие производители сооружают их заглубленными в землю и оставляют без свода, накрывая временным настилом.

Принцип обжига

Рабочее пространство кольцевой печи организовано в виде замкнутого, вытянутого эллипса с окнами на боковой поверхности, служащими приемными отверстиями для загрузки материала или его выгрузки. Промежуток между окнами называют камерой.

Главная особенность технологического процесса — стационарное положение кирпича при перемещающейся от камеры к камере зоны огня (взвара). Она непрерывно движется вперед , по кольцу обжигательного канала. Топливо забрасывают непосредственно на кирпичи, и оно воспламеняется от их накала. После прохождения огня через всю камеру процесс отжига считается завершенным , и огонь передвигается на следующий отсек.

На розжиг кольцевых печей требуется 3—4 дня. Топки для разведения огня устраивают во временных поперечных кирпичных стенках. В начале процесса разогрева топливо поступает через отверстия в своде. Когда ближайшие к топкам подсадки кирпича накаляются докрасна, начинается прямая подача. После продвижении разведенного огня на 4 – 5 камер вперед , разбирают стены с временными топками, и печь начинает функционировать в непрерывном режиме.

Огонь движется одновременно с садкой и выемкой. Количество новых подсадок сырца должно соответствовать количеству готовых, выгруженных кирпичей.

Другие особенности технологии:

- Процесс отжига длится до 4 суток .

- Тяга создается благодаря устройству центрального дымового канала, проходящего по периметру конструкции и подводящегося к каждой из зон обжига с помощью перекидного короба из металла.

- Воздух в дымовой канал поступает уже разогретым, так как засасывается в зоне выгрузки отожженных изделий.

- Предварительная досушка и подогрев сырца осуществляются под действием отходящих дымовых газов.

Достоинства и недостатки

Основные преимущества печей такой конструкции — высокая производительность, простота процессов обслуживания и эксплуатации, экономичность. Снижение себестоимости продукции возможно за счет :

- использования недорогих теплоносителей (низкосортный антрацитовый штыб, фрезерный торф и прочие топливные отходы) .

- небольшого расхода топлива (в 2 — 3 раза меньше, чем для туннельных печей) .

- возможности менять вид топлива без остановки печи .

- экономии теплоносителей (эффективного использования дымовых газов с высокой температурой , в том числе и для сушки сырца).

К недостаткам печей кольцевого типа относят:

- сравнительную дороговизна постройки .

- большую длительность технологического цикла, обусловленную существенной величиной камеры;

- неравномерность обжига (кирпичи в глубине садки не дожигаются) .

- низкий КПД .

- преобладание ручного труда над механизированными процессами .

- невозможность полной автоматизации.

Туннельная печь

Печами такого типа оборудовано большинство кирпичных заводов, выпускающих одинарный полнотелый кирпич и керамические камни. Они представляют собой тоннель, по которому передвигаются вагонетки или конвейерная лента с сырцом. Их рабочее пространство может иметь один или два канала, расположенных на прямой линии или имеющих замкнутую, кольцеобразную форму.

Принцип работы

В отличие от кольцевых установок, здесь все происходит наоборот : материал продвигается сквозь остающиеся неподвижными, четко разграниченные зоны подогрева, отжига и охлаждения. Материал последовательно передвигается из зоны в зону. В такой печи лишь один вход и одна зона выгрузки. Они размещаются в противоположных торцах туннеля и оснащены механизмами, герметически закрывающими внутреннее пространство печи во время загрузки и выгрузки материала. Герметизация происходит автоматически, что позволяет избежать перерасхода теплоносителя. Пространство над полом, под конвейером или дном вагонеток, также не прогревается, так как отгорожено песчаным затвором.

В качестве теплоносителя используется природный газ. Иногда их модифицируют для работы на мазуте, солярке, печном топливе, электрической энергии. Возможно совмещение вариантов.

Печь работает круглосуточно. Газовые горелки направляют факелы горящего газа на массив кирпича напрямую (в печах открытой конструкции) или через защитные экраны (в муфельных). Вдоль всего канала установлены вентиляторы и уловители дыма, направляющие необходимое количество разогретого воздуха и дымовые газы в нужные зоны печи по специальным циркуляционным каналам. Эти устройства работают независимо друг от друга и управляются оператором дистанционно. Загрузка печи осуществляется рабочими вручную, а выгрузка механизирована.

Технология обжига максимально автоматизирована. Специальные компьютерные программы с помощью многочисленных датчиков следят за технологическим процессом и дают команды по регулированию:

- температурного режима во всех зонах .

- давления воздуха .

- скорости движения вагонеток.

Выбор режима работы печи осуществляется автоматически и зависит от исходных параметров кирпича — сырца (вид, форма, размер, уровень влажности, вид садки). Контроллер хранит в памяти все возможные режимы и выбирает наиболее оптимальный . Контроль качества готовой продукции также автоматизирован. Длительность технологического цикла для полнотелых изделий от 36 до 40 часов, пустотелые камни готовы уже через сутки.

Достоинства и недостатки

Важнейшее преимущество туннельных установок — возможность минимизировать ручной труд и автоматизировать процесс управления. Все рабочие, загружающие печь и разгружающие продукцию находятся в удалении от максимально раскаленной зоны обжига. Они трудятся в хороших санитарно- гигиеничных условиях (приемлемая температура воздуха, хорошее освещение). Автоматизированная система управления позволяет отрегулировать установку под выпуск продукции максимально высокого качества.

Недостатки туннельных печей:

- работа преимущественно на дорогостоящих теплоносителях .

- большие различия температур в соседних зонах, грозящие появлением дефектов материала .

- загрязнение изделий золой при использовании угля в печах открытого типа .

- большая стоимость некоторого производственного оборудования (защитных муфт, излучающих панелей) и системы автоматизации .

- быстрый выход их строя подвижного состава.

Хороший кирпич можно получить в печи любого из этих типов. В кольцевых установках высокое качество продукции обеспечивается тяжелым трудом и мастерством обжигателей , вручную подающих топливо и регулирующих процесс по своему усмотрению. В более современных туннельных сооружениях часто даже совершенная автоматика не может уберечь товар от деформаций, трещин, несоответствия заданным параметрам. Выбирая кирпич, не стоит уделять много внимания способу его обжига. Просто внимательнее рассмотрите материал.