Технология производства раствора для кирпича

Зимняя кладка

Особенности производства зимней кладки обусловлены изменением свойств раствора в условиях низких температур. Как известно, раствор является связующим звеном в кирпичной кладке. От его состояния в условиях низких температур зависит прочность и устойчивость кирпичной кладки.

Возведение кладки в зимнее время

При устройстве кирпичной кладки в условиях отрицательных температур, вода в растворе замерзает и процесс гидратации цемента в зимней кладке прекращается. Кроме того, вода до замерзания стремится из более теплых зон в более холодные, что приводит к образованию ледяной пленки вокруг кирпича. Это снижает сцепление раствора с кирпичом после оттаивания, что приводит к потере прочности кладки. В зависимости от марки цемента, потеря прочности может достич 25% от проектной.

С учетом этих негативных явлений используют 4 основных методики ведения кладки в зимних условиях. Замораживание, противоморозные добавки, электропрогрев и кирпичная кладка в тепляках.

Кладка замораживанием

Зимняя кладка методом замораживания ведется на подогретом растворе из чистых (без снега и намерзлостей) кирпичей. Зимние условия накладывают специфику на технологию кладки. Прежде всего нужно опасаться замерзания раствора до его прижатия кирпичом. Для этого, раствор наносят мелкими порциями, укладывая кирпич вприжим. В верхнем ряду зимней кладки, вертикальные швы заполняют раствором сразу же.

Зимняя кладка методом замораживания набирает прочность не за счет химического твердения раствора, а за счет его замерзания. При этом, прочность замерзшей кладки может быть даже больше аналогичной кладки в летних условиях.

После оттаивания, зимняя кладка теряет прочность, но не до начального значения, а до 20-30%. Это объясняется твердением раствора до замерзания и при оттаивании. Затем, в кладке происходит обычный процесс набора прочности. Но за 30 дней, оттаявшая зимняя кладка не набирает 100% прочности, а в зависимости от марки раствора — 75-95%.

Другим негативным моментом при строительстве зданий из кирпича методом замораживания является осадка кладки при оттаивании. На 1 м высоты кладки осадка достигает 2 мм. Это допустимо, но осадка происходит неравномерно как и оттаивание. При сезонном оттаивании, первой прогревается южная стена здания, в последнюю очередь — северная. При оттаивании под влиянием отопления здания, осадка происходит от внутренних стен здания к наружным. Усугубляет ситуацию неравномерность нагрукок на стены.

Чтобы избежать потери устойчивости элементов зимней кладки при оттаивании, выполняют усиления. В углы и места примыкания кирпичных стен вводят арматурные стержни с заанкериванием. Перемычки и прогоны проемов усиливают стойками. Тонкие стены и перегородки подпирают временными распорками.

Кладка с противоморозными добавками

Поташ, нитрит натрия и некоторые другие вещества при добавлении в состав кладочного раствора способствуют набору прочности кладки даже в зимних условиях. При этом, в зависимости от температуры воздуха, кладка до замерзания может набрать от 20 до 70-80% прочности. Но, применение каждой добавки требует особого подхода при ведении работ. Например, поташ ускоряет процесс схватывания раствора, поэтому его следует готовить так, чтобы он был полностью израсходован в течении 1 часа работы. Также поташ вызывает коррозию силикатов, значит такой раствор не совместим с силикатным кирпичом.

Электропрогрев кирпичной кладки

Электропрогрев зимней кирпичной кладки осуществляется при помощи полосовых электродов, укладываемых в швы кладки или при помощи сеток армирования кладки. Подключенные к разным фазам соседние электроды (или сетки) вызывают электрическое поле в швах кладки. Поле нагревает швы, вызывая твердение раствора. Технология и процессы, происходящие в кладке при электропрогреве, аналогичны тем что происходят в теле конструкции при электропрогреве бетона.

Технология производства раствора для кирпича

ВЫСОЛЫ НА ПОВЕРХНОСТИ КИРПИЧА

Высолы — это результат кристаллизации солей на поверхности кирпича. Кристаллизации предшествуют миграция водно-солевых растворов в порах материала с последующим выходом их на поверхность. Кирпич потребляет воду из раствора. Растворимые в воде соли поглощаются кирпичом и при высыхании по капиллярам выносятся на поверхность, где после испарения воды кристаллы солей осаждаются в виде высолов.

Высолы представляют собой смесь многих химических соединений — карбонатные, кальциевые, натриевые, сульфатные, калиевые, хлориды, оксиды металлов и др. Часть из них является водорастворимыми, часть растворяется кислотами и щелочами. Они образуются в основнеом из кладочного раствора при нарушении соотношения воды и цемента, при использовании цемента с заведомо большим содержанием водорастворимых солей калия и натрия, а также при наличии водорастворимых солей в самом сырье для производства кирпича.

Высолы появляются также в результате атмосферной (химической) коррозии, различных загрязнений биологического происхождения. В больших городах или вблизи промышленных предприятий загрязненная атмосфера содержит газы, которые образуют при повышенной влажности воздуха вредные вещества, например серную кислоту, которая в реакции с гидратом оксида кальция кладочного раствора образует кристаллический гипс, который также выступает в виде белого налета на поверхности кирпичной кладки. На процесс высолообразования оказывают влияние атмосферные осадки, главным образом путем вымывания солей из кладочного раствора.

Нередко загрязнениями являются остатки цемента и цементное молоко, попавшие на лицевую часть кирпича при неаккуратном ведении строительных работ. Не удаленные высолы с течением времени (2–3 года) могут перейти в трудно растворимые соли (например, сульфаты кальция). Для удаления таких солей необходимо будет приложить гораздо больше усилий и средств.

Для ведения строительных работ раствор должен обладать высокой прочностью в еще не схватившемся состоянии, то есть быть достаточно жестким. Для лицевой кладки рекомендуется применять цемент марки 500 без добавок. В раствор в зимнее время нельзя вводить различные химические добавки против его замерзания, так как они содержат соли и приводят к появлению высолов на кирпиче.

- использовать цемент с низким содержанием растворимых солей;

- использовать жесткий (густой) раствор, не допуская чрезмерного разжижения его водой (подвижность раствора должна быть не более 7см);

- не размазывать раствор по лицевой стороне кирпича и не допускать его попадания на кладку;

- не класть кирпич во время дождя и закрывать свежую кладку по окончании работы;

- как можно быстрее подводить дом под крышу;

- не допускать промерзания незаконченной кладки. При невозможности возведения крыши до наступления морозов обязательно укрыть возведенные стены на зимний период рубероидом либо пленкой с целью недопущения попадания воды в пустоты кирпича и замокания швов в кладке. Из-за перенасыщения кирпича водой с последующим многократным замерзанием и оттаиванием не исключено шелушение и частичное откалывание черепка отдельных кирпичей, подвергшихся чрезмерному перенасыщению водой;

- использовать цементный раствор и цемент марки 400–500 без добавок;

- предпочтительнее применять цемент, изготовленный в летний период времени;

- использовать песок и воду, не содержащие водорастворимых солей;

- не добавлять в раствор противоморозные добавки;

- использовать для кладки только свежеприготовленный раствор;

- при облицовке стен предпочтительнее применять утопленный шов не более 7мм;

- не протирать лицевые стены мешковиной;

- при попадании раствора на уложенную кладку удалить его сухой щеткой или на следующий день протереть его щеткой с водой;

- при строительстве заборов нижние ряды кирпича обязательно класть на гидроизоляцию, выполненную из рубероида;

- кирпич и фасонные изделия, применяемые для кладки заборов, покрывать гидрофобизирующей пропиткой;

- покрывать фасады и особенно выступающие части кирпича и фасонных изделий гидрофобизирующим составом;

- гидрофобизирующую пропитку рекомендуется наносит одним из указанных способов:

а) ежедневно, после окончания работ, уложенные в кладку кирпичи с помощью кисточки или пульверизатора покрыть гидрофобизирующей пропиткой;

б) лицевую ложковую часть каждого кирпича перед укладкой его в кладку макать в гидрофобизирующую жидкость на глубину до 1-го ряда пустот. Этот способ обязателен при строительстве заборов и кладке стен зданий, где есть выступающие части кирпича и фасонных изделий.

Но если после всех этих предосторожностей высолы все же появились, не расстраивайтесь. Исходя из природы высолов и механизма их возникновения, разработаны эффективные методы защиты материалов от них. Они представляют собой комбинацию операций по смыванию высолов и запиранию капилляров выхода высолов на поверхность.

Большая часть высолов смывается дождями через год-два. Если ждать не хотите, можно воспользоваться народными средствами: раствором уксусной кислоты, пятипроцентным раствором соляной кислоты или раствором нашатырного спирта. Или купить специальные химические средства. Для удаления высолов используются продукты, представляющие собой оптимально подобранную смесь ПАВ (поверхностно-активных веществ), органических и неорганических кислот, как правило. универсального действия, и предназначенных для удаления комбинированных загрязнений различной природы: атмосферных, масляных, известковых отложений, высолов, грязи с кирпича, мрамора, керамики и т.п.

Для запирания капилляров выхода высолов используются гидрофобизирующие составы, представляющие собой эмульсии или водный раствор кремнийорганических соединений. В отличие от других гидрофобизаторов они не изменяют внешнего вида материала, его газо- и воздухопроницаемость, придают материалу отличные водоотталкивающие свойства, длительно сохраняющиеся во времени. Такие составы глубоко проникают в поры строительного материала, запирают их и образуют поверхностную пленку или кристаллическую решетку, которая пронизывает верхний слой материала, сохраняющего свою паропроницаемость. Кремнийорганические продукты наносятся кистью на чистую сухую поверхность, обычно при положительных температурах, до насыщения поверхности. Как правило, достаточно одной обработки для получения желаемого эффекта.

Технология производства лего кирпича

Производство лего кирпича (так называется новый строительный материал) увеличивается с каждым годом. Этому виду стройматериала для стен не требуется обжиг, а это значит, что производство его можно запустить в домашних условиях, закупив необходимое оборудование и технологию. По мнению экспертов строительного рынка, лего кирпич уверенно расширяет свою нишу, привлекая все новых почитателей.

Производство лего кирпича (так называется новый строительный материал) увеличивается с каждым годом. Этому виду стройматериала для стен не требуется обжиг, а это значит, что производство его можно запустить в домашних условиях, закупив необходимое оборудование и технологию. По мнению экспертов строительного рынка, лего кирпич уверенно расширяет свою нишу, привлекая все новых почитателей.

Почему именно лего?

Название материала для стен пошло от популярного детского конструктора. Кирпич, или блок, хотя и большего размера, внешне очень похож на детали конструктора от фирмы Lego.

При изготовлении данного материала используется гиперпрессование готовой смеси, состоящей из отсева известняковых пород, портландцемента и воды. Основной состав лего кирпича бывает 2 видов: цементно-глиняный и цементно-глиняно-песочный.

Изделия, изготовленные по этой технологии, имеют специальные пазы становления, что ускоряет возведение стен зданий или заборов.

На строительном рынке кирпич лего классифицируется по разным параметрам. По размеру технологических отверстий:

- пустотелая модель (отверстия занимают 25% и больше ее площади);

- полнотелая модель (она имеет площадь отверстий меньше 25%).

По типу замкового соединения:

- ограничение в 2 направлениях — по горизонтали и в поперечном;

- ограничение только в поперечном направлении.

По внешнему виду:

- гладкая лицевая сторона;

- фактурная.

Классификация по типу соединения кирпичей в кладке:

Больше всего производится лего изделий с замками первых двух позиций. При изготовлении кирпича лего, задействованного в высотном домостроительстве, используют пескоцементный состав в пропорции 1:10.

Производственный процесс и состав смеси

В производственном процессе используется следующая технология изготовления:

- дробление и просеивание компонентов смеси;

- дозировка и смешивание компонентов, входящих в состав раствора;

- формовка;

- прессование под высоким давлением.

Предприятия по производству кирпича лего используют для его изготовления следующие составы.

- Цемент + глина. В процентном содержании выражается так: 80-90% глины, 10% цемента, 3% воды.

- Цемент + глина + песок. Компоненты смешиваются в таких количествах: 50-60% песка, 30-40% глины, 10% цемента, 3% воды.

- Отсев пиления известняка — 75-80%, портландцемент — около 15% и вода.

Смесь на основе известняков считается самой качественной, изделия из них используют для возведения несущих стен.

Для российских климатических условий больше подходят смеси из отсева щебня с красителями и цементом в пропорции 8-20%. Смесь подвергается прессованию под большим давлением для получения блоков высокого качества.

В состав смеси для лего кирпича входят еще и такие материалы:

- пигменты;

- пластификаторы.

Пигменты используются для придания изделиям разных цветовых оттенков, что улучшает их внешний вид. Для изготовления лего кирпича, применяемого в строительстве зданий с повышенными требованиями к влагопроницаемости, добавляют пластификаторы.

Преимущества и недостатки материала

К преимуществам материала относят:

- производство кирпича без обжига;

- увеличение производительности при кладке стен;

- красивый внешний вид;

- точность и простота кладки;

- меньший вес изделий, что уменьшает нагрузку на каменщика;

- возможность использовать сквозные отверстия в блоках для коммуникаций;

- высокая морозоустойчивость, материал хорошо переносит 30 циклов замерзания;

- хорошая износостойкость, отсутствие трещин и сколов, что уменьшает процент отходов;

- экологичность;

- огнестойкость;

- высокая влагоустойчивость;

- использование специального клея при кладке стен, что значительно дешевле, чем цементно-песочный раствор;

- разнообразие оттенков и фактур;

- идеально ровная поверхность материала является основой таких же ровных стен;

- экономия средств за счет использования клея в качестве связующего.

При столь внушительном перечне преимуществ и для кирпича лего характерны недостатки. Можно выделить такие :

- относительно низкий коэффициент теплосбережения;

- применение дорогостоящих матриц из качественной стали;

- высокая сорбционная влажность материала.

Чтобы получить качественные лего кирпичи, состав смеси следует формировать по давлению имеющегося на производстве пресса. Для мягких известняковых пород минимальное давление должно быть не меньше 170 кг/см².

Производственное оборудование

Основное оборудование для производства лего кирпича — специальные станки. Они бывают ручные (для производства кирпича в домашних условиях) и высокопроизводительные электрические, покупка которых позволяет отрыть среднего размера бизнес.

- Станок для изготовления кирпича лего своими руками. Производительность 1000 шт. за смену. Они бывают ручные и с электрическим приводом.

- Станки для индивидуального производства средней категории. Выпускают 2000 кирпичей лего в смену.

- Мини-заводы и станки для промышленного производства с производительностью 750 штук в час.

Качественные станки для небольшого бизнеса должны выдерживать до 500000 рабочих циклов, промышленные мини-заводы выдерживают рабочий диапазон — 600000 — 1000000 циклов.

Среднее время на изготовление одного изделия — 15-30 секунд. За один цикл может быть произведено 6-8 единиц товара, что убыстряет окупаемость оборудования. Блоки лего для перегородок формируют под давлением в 2 т. Если их производить под давлением от 30 т, то такой материал подходит для кладки несущих стен.

Технология изготовления материала

Главное преимущество производства лего материала для стен — нет необходимости в обжиге кирпича, а значит, не нужно строить громоздкую печь и вести опасный процесс обжига. Часто в сети можно наткнуться на вопрос, как сделать качественный лего блок, или просьбы подробно описать, какова технология производства лего кирпича.

Для ведения технологического процесса производства стенового материала, кроме станков используют еще такое оборудование:

- дробилки и просеивающие сита, связанные в один общий узел;

- отделение приготовления рабочей смеси, состоящее из бункеров для замешивания всех тех ингредиентов, из чего делают лего изделия;

- разного назначения транспортеры и транспортерные ленты;

- поддоны и электрокары для упаковки и перевозки готовых изделий.

В процессе производства используются лопаты, емкости разного назначения, щетки, пропиленовые ленты и специальные зажимы для упаковки готового материала.

Каждый вид блоков изготавливается с помощью отдельной матрицы. Материалом для нее служит высококачественная сталь марки 40 ХН. Это связано с тем, что матрица вместе со своим содержимым подвергается воздействию высокого давления. Она, как и смесь, проходит минимум 500000 рабочих циклов. Некачественный материал от таких нагрузок быстро выходит из строя.

Технология производства работ.

Технология и организация процесса при кладке

До начала строительства надземной части дома необходимо:

— выполнить все работы по подземной части дома;

— смонтировать и ввести в действие самоходный стреловой кран;

— устроить освещение всей территории площадки, проездов и рабочих мест;

— подготовить и установить в зоне рабочей бригады инвентарь, приспособления и средства для безопасного производства работ;

— получить и завести необходимые материалы для введения каменной кладки;

— разместить на стройплощадке машины, материалы и подъемно-транспортное оборудование.

Для кладки стен 3 этажа необходимо дополнительно выполнить следующие работы:

-завершить монтаж всех сборных железобетонных конструкций нижних этажей;

— закончит все работы по монтажу железобетонных конструкций и замоналичивание перекрытия нижнего этажа.

Каменная кладка здания ведется последовательно по захваткам. Для производства кладки стен типового этажа по вертикали разбивают на 3 яруса. Кладка 1 яруса производится без устройства подмостей. После завершения кладки 1 яруса до начала кладки 2 яруса устанавливают подмости на высоту 1,05 м от уровня перекрытия нижнего этажа. Кладка 3 яруса начинается после поднятия подмостей на Н=2,05 м и при этом положении подмостей заканчивается кладка данного этажа. Цементно-известковый раствор для каменной кладки должны использоваться до начала схватки. Применение залегающего раствора запрещается, если даже он обладает вяжущим свойством. Растворы должны обладать достаточной подвижностью, удобноукладываемостью и водоудерживаемостью в момент укладки. Кирпич на строй площадку завозят автотранспортом и складируют штабелями на специально отведенных площадках с учетом запаса. Транспортировка материалов к рабочем-местам производится в следующем порядке:

а) блоки вручную укладывается в металлические решетчатые контейнеры и башенном краном подымаются к рабочему месту;

б) раствор для кладки завозится автосамосвалом и выгружается в 2 бадьи, а потом башенным краном подается к рабочему месту и разгружается в инвентарные ящики для раствора.

Подъем контейнером с кирпичом и бальи с раствором производится башенным краном.

Процесс кирпичной кладки состоит из:

— установки и переустановки причалки;

— подачи и раскладки кирпича и раствора;

— укладки кирпича в версты и забудку;

— околки и тески кирпича;

— контроля правильности укладки.

При укладке наружной версты причалку натягивают на каждый ряд, при укладке внутренней части версты на 1-2ряда. Раствор следует укладывать ровным слоем в виде грядки. При укладке в пустошовку раствор расстилают, отступая от края на 2-3 см, а при кладке под расшивку — на 1 см. Кирпич укладывают в верстовом ряду способом в прижим, впритык с подрезкой раствора, а забутовку способом на раствор в полупритык.

Швы с лицевой стороны кладки заполнить раствором полностью. Если стену оштукатурить, то швы на глубину 1-1,5 мм не заполняются. Наружные швы расшивают.

Рабочая зона- полоса шириной 0,6-0,7 м между стеной и материалом.

Под зону расположения материалов отводят полосу шириной 1-1,1 м, а для зоны транспорта и прихода рабочих-0,8м.

Материалы располагают так, чтобы их удобно было подавать к месту укладки. При возведении глухих стен чередуют вдоль фронта работ расположение раствора и кирпича. Если в стенах имеются проемы, кирпич размещают напротив простенков, а растворы напротив проемов. Организация труда бригады каменщиков состоит в определении уровня специализации отдельных звеньев, их квалификации и численности состава. Рабочая операция, составляющая в процессе кирпичной кладки, не равноценна по сложности.

Закреплять порядовки, устанавливать причалки, выкладывать верстовые ряды, облицовывать кладку и контролировать ее качество должен высококвалифицированный каменщик, а подавать и расстилать раствор, раскладывать кирпич и класть забутовку могут каменщики менее квалифицированные.

Сплошную кирпичную кладку стен средней сложности можно вести звеном «двойка», составленной из одного каменщика 4 разряда и одного 2 разряда. Работа в звене «двойка» распределяется следующим образом: каменщик 4 разряда натягивает и переставляет причалку, выполняет кладку верстовых рядов, проверяет выполненную кладку и частично укладывает забутовку.

Каменщик 2 разряда помогает каменщику 4 разряда устанавливать причалку, кладет и раскладывает кирпич, кладет и расстилает раствор, а в свободное время укладывает забутовку.

При наличии сложности элементов, работа каменщика 4 разряда несколько замедляется, в это время каменщик 2 разряда укладывает забутовку.

Таким образом каменщику 4 разряда помимо сложных операций, приходиться выполнять и менее сложные, в том числе кладку забутовки и рубку кирпича, чего в звене другого состава он не дает.

Труд внутри звена «пятерка» организуется так.

Ведущий каменщик 4 разряда и 5 разряда вместе с одним каменщиком 2 разряда устанавливают причалку наружной версты и проверяют правильность ранее выполненной кладки. Тот же каменщик 2 разряда подает кирпич на стену, раскладывает его, расстилает раствор для кладки наружной версты. Вслед за ним ведущий каменщик производит кладку наружной версты. За ведущим каменщиком на расстоянии 1,5-2 метра движется второй каменщик 2 разряда, подготавливая материал для кладки внутренней версты, а далее каменщик 3 разряда, выполняющий эту кладку. Четвертый каменщик 2 разряда работает 1-1,5 метра от каменщика 3 разряда, ведет забутовку. В промежутке времени между операциями два каменщика 2 разряда опиливают кирпич, третий каменщик 2 разряда расшивает швы.

Штукатурные работы следует выполнять после окончания кирпичной кладки, монтажа плит перекрытия, кровельных и стекольных работ.

Перед началом работ необходимо тщательно осмотреть и принять по акту комиссии прочность крепления сборных перегородок, наличие в каналах скрытой электропроводки, гори-зонтальность и вертикальность поверхностей основных конструктивных элементов, качество конопатки швов, наличие предусмотренных проектом нищ, борозд, крепежных деталей для сан-техприборов и остеклить переплеты.

Штукатурный раствор приготавливают централизованно на растворном узле и достав-ляют на объект по часовому графику.

Для перемешивания и подачи раствора на этажи здания применяют штукатурный агрегат конструкции Демьяненко.

Транспортирование раствора от штукатурного агрегата до рабочего места штукатуров производится при помощи растворонасоса С-317А по инвентарным растворопроводам, установ-ленным в лестничных клетках на всю высоту здания, а в пределах этажа – с помощью резиновых шлангов, подключаемых поэтажно к растворопроводам.

Весь фронт штукатурных работ делят на две захватки – по две секции в каждой за-хватке.

Нанесение раствора на оштукатуриваемые поверхности производится соплованием. В помещениях площадью пола не менее 5 м2 раствор наносят вручную.

Общая толщина штукатурного намета должна быть 15 мм, слой обрызга должен покрывать оштукатуриваемую поверхность и иметь толщину не более 5 мм. Толщина грунта не должна превышать 7 мм при известковых растворах. Грунт наносят после частичного схватывания (побеления) предыдущего слоя. Накрывочный слой наносят толщиной 2-3 мм. Затем затирают затирочными машинками СО-55. В недоступных для машинки местах затирают войлочными или поролоновыми терками. Углы обрабатывают усеночными или лузговыми дюралюминиевыми полу-терками.

Штукатурные работы выполняют поэтажно поточным способом с расчленением ком-плекса работ на следующие процессы:

а) подготовка кирпичных и бетонных поверхностей с тщательной очисткой от пыли, грязи, жировых и битумных пятен, а также от выступивших на поверхности солей;

б) механизированное нанесение слоев обрызга и грунта известковым раствором при по-мощи растворонасоса и бескомпрессорной форсунки;

в) разравнивание слоев намета полутерком вручную;

г) разделка лузг и усенков;

д) накрывка и механизированная затирка поверхностей;

е) отделка откосов.

При оштукатуривании швов между плитами перекрытия их предварительно очи-щают от пыли, смачивают водой. Затем швы заполняют цементным раствором и затирают. Для ускорения схватывания раствора добавляют 1-2% гипса с тщательным перемешиванием смеси. После чего устанавливают направляющие рейки и прорезают русты.

Оконные и дверные откосы штукатурят в следующей технологической последова-тельности: навешивают по отвесу рейки в соответствии с заданным углом рассвета по отко-сам, наносят раствор и разравнивают его. Затем по грунту наносят накрывочный слой, зати-рают терками, снимают рейки и производят разделку усенка с устройством фаски.

После настилки дощатых полов и заполнения дверных проемов плинтуса, и налич-ники обмазывают раствором с заглаживанием поверхности.

Оштукатуривание кирпичных стен, сложенных в зимнее время способом заморажи-вания, допускается только после оттаивания кладки со стороны штукатурного намета на глубину не менее половины толщины стены. Температура воздуха внутри здания должна быть не ниже +8 0С (при измерении ее на высоте 0,5 м от пола). Влажность кирпичных стен, подлежащих оштукатуриванию в зимних условиях, не должна превышать 8%.

Оконные отливы следует оштукатуривать до наступления холода.

Приготовление, транспортирование и хранение штукатурных растворов должно быть организовано так, чтобы доставленный на рабочее место раствор имел температуру в момент нанесения его на оштукатуриваемые поверхности не ниже +8 0С.

Штукатурные работы выполняют с прочных инвентарных двухвысотных столиков со съемными щитами.

Рабочие, выполняющие штукатурные работы, должны соблюдать требования СНиП 12.03-2001 «Безопасность труда в строительстве».

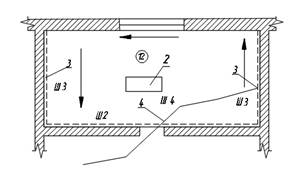

Схема производства работ

Рис. 1. Штукатурные работы

Ш 1, Ш 2, Ш 3, Ш 4, Ш 5 — места нахождения штукатуров .

1 — сопло ; 2 — ящик для штукатурного раствора ; 3 — подборник для опавшего раствора ; 4 — гибкий шланг растворонасоса , идущий от штукатурной установки . Стрелкой указано направление движения штукатуров .