Шахтные печи для обжига кирпича

шахтная печь для обжига изделий стеновой керамики

Изобретение позволяет строить на его основе дешевые и экономичные заводы по изготовлению стеновой керамики. Печь содержит несколько последовательно расположенных в ряд и объединенных в модули вертикальных футерованных шахт 1, в нижней части которых размещены разгрузочные устройства, а с торца — шахтный подъемник. Разгрузочное устройство содержит опорно-приемное устройство 14 с устанавливаемой на него разгрузочной тележкой 18, опорные штанги 8, сбрасывающие штанги 10 с рычагами-фиксаторами 9 и стопорные брусья 13. 1 з.п. ф-лы, 8 ил.

Формула изобретения

1. Шахтная печь для обжига изделий стеновой керамики, содержащая вертикальный корпус с шахтой обжига, загрузочное устройство и разгрузочный механизм, состоящий из устройства удержания садки изделий в шахте печи и устройства выгрузки, включающего разгрузочную тележку и механизм ее вертикального перемещения, отличающаяся тем, что разгрузочная тележка снабжена параллельно размещенными на ее платформе опорными брусьями, устройство удержания садки выполнено в виде закрепленных в корпусе по сторонам шахты и перпендикулярно опорным брусьям опорных штанг и опираемых на них посредством рычагов-фиксаторов сбрасывающих штанг, предназначенных для свободной и ориентированной по каналам между опорными брусьями установки стопорных брусьев.

2. Печь по п.1, отличающаяся тем, что механизм вертикального перемещения разгрузочной тележки выполнен в виде винтового подъемника с платформой для размещения разгрузочной тележки.

Описание изобретения к патенту

Изобретение относится к промышленности строительных материалов и может быть использовано для обжига кирпича и керамических камней.

Известна печь с рабочими пространством в виде вертикальной шахты, в которую закладывается обжигаемый материал и топливо (обычно слоями в чередующейся последовательности: материал топливо материал и т.д.). В верхней части шахтной печи размещено загрузочное устройство, материал и топливо, к которому доставляется подъемно-транспортным средством, например, шахтным подъемником. Внизу имеется разгрузочное устройство, которое подает выгружаемый обоженный материал на транспортное устройство, например, на транспортер. Обжиг материала в шахтной печи происходит непрерывно при движении материала сверху вниз за счет собственного веса и постоянной работы разгрузочного устройства [1]

В известной шахтной печи невозможен обжиг изделий стеновой керамики (в ней обжигают более мелкие и нерегулярные изделия, загружаемые навалом, например, керамзит) по той причине, что трудно организовать загрузку и выгрузку изделий без прерывания рабочего процесса.

Наиболее близкой печью к предложенной является шахтная печь для обжига стеновой керамики, содержащая вертикальный корпус с шахтой обжига, загрузочное устройство и разгрузочный механизм, состоящий из устройства удержания садки изделий в шахте печи и устройства выгрузки, выключающего разгрузочную тележку и механизм ее вертикального перемещения [2]

Недостатком известного решения является невысокая надежность работы устройства, удерживающего садку в корпусе печи. При удержании садки с помощью боковых зажимов, усилие их воздействия на садку зависит от веса удерживаемых изделий. Для шахтных печей, где высота столба изделий равна высоте корпуса печи, вес значителен, а усилие воздействия зажимов на садку принимает величину, превышающую предел прочности кирпича на сжатие. В результате происходит разрушение изделия.

Заявленное изобретение решает задачу повысить надежность работы шахтной печи, обеспечив бесперебойную разгрузку и загрузку печи.

Эта задача решается тем, что в шахтной печи для обжига изделий стеновой керамики, содержащей вертикальный корпус с шахтой обжига, загрузочное устройство и разгрузочный механизм, состоящий из устройства удержания садки изделий в шахте печи и устройства выгрузки, включающего разгрузочную тележку и механизм ее вертикального перемещения, разгрузочная тележка снабжена параллельно размещенными на ее платформе опорными брусьями, устройство удержания садки выполнено в виде закрепленных в корпусе по сторонам шахты и перпендикулярно опорным брусьям опорных штанг и опираемых на них посредством рычагов-фиксаторов сбрасывающих штанг, предназначенных для свободной и ориентированной по каналам между опорными, брусьями установки стопорных брусьев. Кроме того, механизм вертикального перемещения разгрузочной тележки выполнен в виде винтового подъемника с платформой для размещения разгрузочной тележки.

Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид модульной шахтной печи для обжига кирпича,

на фиг.2 вид разгрузочного устройства печи сбоку (со стороны разгрузочных окон), на фиг.3 вид разгрузочного устройства с торца печи (разрез А-А согласно фиг.2), на фиг.4 и 5 схема работы разгрузочного устройства, на фиг. 6,7,8 схема загрузки условной партии кирпича в шахту (разрыв Б-Б и сечения В-В, Г-Г согласно фиг.5).

Модульная шахтная печь для обжига кирпича содержит несколько последовательно расположенных в ряде и объединенных в модули (в данном случае по 4 шахты) вертикальных футерованных шахт 1, теплоизолированных друг от друга и от окружающего пространства путем засыпки между стволами шахт и капитальными стенами глины. В нижней части каждой шахты 1 имеются разгрузочные окна 2, выходящие в операционные ниши 3, под сводами которых размещены разгрузочные устройства 4.

В торцовой части печи установлен шахтный подъемник 5. Над верхним срезом каждой шахты 1 установлены вытяжные колпаки 6, соединяющиеся с вентиляцией 7.

В разгрузочных окнах 2 установленные опорные штанги 6, на которые посредство рычагов-фиксаторов 9 уложены сбрасывающие штанги 10, причем, рычаги-фиксаторы 9 пропущены в отверстие 11 сбрасывающих штанг 10 и опираются своими короткими плечами на опорные штанги 8, а длинными плечами на опору 12. Поперек сбрасывающих штанг 10 свободно уложены стопорные брусья 13. Кроме того, разгрузочное устройство 4 содержит опорно-приемное устройство 14, имеющее два силовых винта 15 со штурвалами 16 (винтовой подъемник). На нижних концах винтов 15 установлены захваты 17 для удержания разгрузочной тележки 18. Разгрузочная тележка 18 устанавливается и перемещается в нишу 3 и из нее по рельсам 19. На разгрузочной тележке 18 по ходу ее движения установлены деревянные опорные бруски 20.

Шахтная печь работает следующим образом.

Для розжига печи используют обожженный кирпич. Сначала кладку обожженного кирпича ведут снизу из технологических ниш 3 через разгрузочные окна 2. Для этого, кирпич укладывают на деревянные опорные бруски 20 разгрузочной тележки 18 на ребро (плашком) рядами с чередующимися направлением кладки в рядах, причем, первый ряд укладывается поперек опорных брусков 20 (фиг. 6), последующий вдоль опорных брусков 20 (фиг.7) и т.д. Завершающий ряд условной партии кирпича (обязательно четный) укладывают с ориентацией кирпича вдоль опорных брусков 20 и формируют его меньшим количеством кирпича. Кирпичи в завершающем ряду располагают строго над опорными брусками 20 (фиг.8) с образованием между кирпичами продольных каналов. Каждый ряд пересыпают определенным количеством мелкой фракции угля в соответствии с используемыми технологическими режимами.

В образовавшиеся каналы в последующем пропускаются стопорные брусья 13. Затем кладку продолжают в описанной последовательности. Кладку кирпича снизу ведут до тех пор, пока имеется доступ к укладываемым рядам через разгрузочные окна 2. Затем, вращая штурвалы 18 опорно-приемного устройства 14, поднимают уложенный на разгрузочный тележке 18 штабель кирпича в ствол шахты 1 на такую высоту, чтобы пол разгрузочной тележки 18 оказался на уровне сбрасывающей штанги 10. Между опорными брусками 20 под первый ряд кирпича вставляют стопорные брусья 13 и укладывают их на сбрасывающие штанги 10. После этого, вращая штурвал 16 опорно-приемного устройства 14 в обратном направлении, опускают разгрузочную тележку 18 на рельсы 19 и выкатывают ее из печи. Штабель кирпича оказывается установленным на стопорных брусьях 13. Дальнейшую кладку штабеля ведут сверху через ствол шахты 1 и продолжают ее до уровня верхнего среза шахты. Обожженный кирпич, используемый при розжиге печи применяют из соображений прочности кладки.

Печь готова к розжигу.

Розжиг шахтной печи ведут так же, как и обычной камерной печи, для этого, к штабелю снизу подносят факел открытого огня. По мере передвижения зоны горения топлива снизу вверх температура в печи постепенно повышается. По достижении зоной горения требуемого уровня ее стабилизируют на этом уровне и выводят печь на стационарный режим. Для этого, под штабель кирпича, расположенный в стволе шахты 1, подводят опорно-приемное устройство 13 с разгрузочной тележкой 18. Рычаги-фиксаторы 9 с опор 12 снимают. При этом штабель кирпича садится на опорные бруски 20 разгрузочной тележки 18, а стопорные брусья 13 ложатся на опорные штанги 8, освобождаясь от давления штабеля. Освобожденные стопорные брусья 13 вытаскивают из каналов нижней условной партии кирпича и вставляют в такие же каналы последующей партии. Сбрасывающие штанги 10 возвращают в исходное положение путем установки рычагов-фиксаторов 9 длинными плечами на опоры 12. Вращая штурвалы 16 опорно-приемного устройства 14 начинают опускать штабель кирпича. Скорость движения штабеля сверху вниз поддерживают равной скорости движения зоны горения топлива снизу вверх. По мере опускания штабель кирпича докладывают рядами необожженного кирпича до верхнего среза шахты 1. За счет этого, зона горения топлива стабилизируется на заданном уровне и печь выходит на стационарный режим. В результате опускания штабеля стопорные брусья 13 вскоре опять ложатся на сбрасывающие штанги 10 и движение штабеля на время прекращается. С этого момента продолжает опускаться только разгружаемая партия кирпича, темп движения для выгрузки можно значительно ускорить (тем более, что нагрузка на силовые винты 15 и, следовательно, на штурвалы 16 при этом резко уменьшается). Разгрузочная тележка 18 с разгружаемой партией кирпича, опускаясь, становится на рельсы 19 и выкатывается из печи для разгрузки. На ее место, под опорно-приемное устройство 14, закатывают следующую (пустую) разгрузочную тележку 18 и подводят тележку под низ штабеля. Дальше процесс повторяется в описанном выше порядке. 2

Шахтные печи для обжига кирпича

Она была доведена до современного уровня с использованием авторитетной экспертизы в области технологий огнеупоров и обжига извести, а также оборудования. В данной статье описана шахтная печь для обжига извести, которая отвечает не только специфическим требованиям процесса производства сахара с точки зрения конструкции печи и технологии использования негашеной извести и отходящих печных газов, но и не исключает возможных областей. Применения в производстве строительных материалов, где существующие обжиговые печи со смешанной системой горения переводятся на использование альтернативных видов топлива.

Введение

Сравнительно надежная технология была объединена с эффективными решениями, используемыми во всем мире, включая производство соды и сахара, в шахтных печах для обжига извести, работающих на коксе. Это касается не только продукта под названием известь, но также отходящих печных газов, богатых диоксидом углерода, необходимым для дальнейших технологических процессов. При получении соды в процессе Сольве раствор NaCl, содержащий аммиак, вначале насыщается углекислым газом, а затем аммиак восстанавливается из раствора NH4CI при помощи СаО. В процессе производства сахара диффузионный сок в первую очередь обрабатывается известковым молоком. Затем через него из специального очистного резервуара пропускается отходящий печной газ, содержащий СО2. Несахарные компоненты осаждаются путем ресатурации. За последние 20 лет компания Eberhardt построила в Европе, Египте и Марокко несколько десятков обжиговых печей КК, работающих на смешанном топливе, производительностью от 100 т/д до 440 т/д.

Постоянный рост стоимости кокса уже был предметом обсуждения в Германии несколько лет назад и с тех пор заложен в перспективных планах. Египетская сахарная промышленность страдает от искусственно ограничиваемого рынка импортного кокса при невероятном росте цен. Кроме того, началась разработка собственных египетских месторождений природного газа, и египетское правительство продвигает идею его использования в качестве топлива в промышленности.

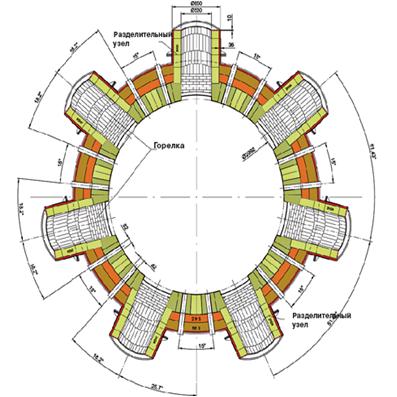

1 Печная установка с производительностью 2 x 150т/д

2 Уровень горелок

С момента своего основания компания Eberhardt GmbH, носившая тогда название Maschinenfabrik Heinrich Eberhardt, включилась в процесс разработки и производства оборудования для сахарной промышленности, в частности печей для обжига извести, установок для производства известкового молока и газоочистных устройств. Имея в виду длительные деловые отношения (включая поставку всех многотопливных обжиговых печей для производства свекольного сахара) с сократившейся и модернизированной сахарной промышленностью Египта, компания возложила на себя обязанность решения задачи по проектированию шахтной обжиговой печи, работающей на природном газе и отвечающей изменившимся рыночным требованиям. Помимо общих требований по энергоэффективности, качеству извести и экологических аспектов сахарная промышленность имеет следующие специфические особенности:

3 Камера сгорания с газовой горелкой и масляным инжектором

4 Основная горелка с интегрированной пилотной горелкой

– Несмотря на то, что обжиг производится при помощи природного газа или нефти, известь должна иметь среднюю реакционную способность, чтобы известковое молоко в барабане для гашения извести имело плотность до 220 г CaO на литр.

– Содержание CO2 в отходящем газе должно быть как можно более высоким и иметь лишь минимальные отклонения в процессе подачи.

– Должна быть предусмотрена возможность смены вида топлива с природного газа на легкую или тяжелую нефть в течение очень короткого времени в процессе производства.

– Печь для обжига извести должна иметь высокий уровень надежности и эксплуатационной готовности, поскольку любая аварийная остановка приведет к прекращению процесса обработки свеклы на заводе.

– В то же время процесс обжига должен иметь определенную степень гибкости с точки зрения производительности, чтобы иметь возможность компенсировать любые отклонения в процессе переработки свеклы.

– Еще одна характерная особенность месторождений известняка в Египте заключается в том, что иногда он демонстрирует низкую прочность на сжатие [1 — 2]. Во время процессов загрузки и кальцинации известняк проявляет отчетливую тенденцию к разрушению, что может приводить к повышенному перепаду давления в массе материала.

Горелки для печей обжига кирпича, керамики, фарфора и др.

Сводовые горелки ИМПУЛЬС-10 ФАКЕЛ. Туннельная печь. Обжиг кирпича.

Горелки ИМПУЛЬС-16 ФАКЕЛ. Туннельная печь. Обжиг керамических изделий.

Горелки ИМПУЛЬС-16 ФАКЕЛ. Камерная печь. Обжиг кирпича.

Горелки ИМПУЛЬС-25 ФАКЕЛ. Туннельная печь. Обжиг керамических изделий.

Сводовые горелки ИМПУЛЬС-10. Туннельная печь. Обжиг кирпича.

Горелка ИМПУЛЬС-10 ФАКЕЛ. Блочное исполнение. Вентилятор со встроенным ЧРП.

Горелки ИМПУЛЬС-16 ФАКЕЛ. Кольцевая печь. Обжиг кирпича ручной формовки.

Горелки ИМПУЛЬС-5 ФАКЕЛ. Камерная печь. Обжиг терракотовой плитки.

Горелки ИМПУЛЬС-10. Туннельная печь. Обжиг кирпича.

Модернизация, реконструкция кирпичных заводов, особенно старых предприятий, – необходимый и крайне важный процесс в непростых экономических реалиях. Оборудование кирпичных заводов подвергается серьезным нагрузкам и, следовательно, нуждается в ремонте да и просто устаревает как физически, так и морально.

Например, многие производители склоняются к строительству новых сушилок и туннельных печей для сушки и обжига керамического кирпича вместо устаревших кольцевых и камерных печей. Но, даже если реконструкция и модернизация кирпичного завода не зашли столь далеко, купить новую горелку для печи обжига кирпича – экономически оправданный поступок.

Современная газовая горелка значительно повысит энергоэффективность завода за счет существенной экономии газа и поможет повысить качество продукции благодаря равномерному распределению тепла в садке кирпича, а также позволит более точно соблюсти температурные режимы, используя импульсный режим горения и современную автоматику для регулирования процессов сушки и обжига кирпича.

Инженеры и специалисты ООО «Газтехаппарат», опираясь на богатый опыт производства газовых горелок для самых разнообразных печей и сушил, считают, что с точки зрения экономии газа, простоты управления, равномерного нагрева и обжига самым лучшим образом себя зарекомендовала высокоскоростная газовая горелка серии ИМПУЛЬС-ФАКЕЛ.

Газовые промышленные горелки от производителя ООО «Газтехаппарат» многие годы надежно работают на сотнях предприятий. Современные технологии, качественные комплектующие, опытный персонал и высокая ответственность всех подразделений компании гарантируют высокое качество продукции – газовых горелок.

Компания ООО «Газтехаппарат» разрабатывает, изготавливает и осуществляет доставку газового оборудования во все областные центры и города: Москва, Московская область, Санкт-Петербург, Новосибирск, Екатеринбург, Нижний Новгород, Самара, Омск, Орел, Оренбург, Челябинск, Ростов-на-Дону, Уфа, Волгоград, Красноярск, Пермь, Воронеж, Саратов, Краснодар, Тольятти, Тюмень, Ижевск, Барнаул, Ульяновск, Иркутск, Владивосток, Ярославль, Хабаровск, Махачкала, Новокузнецк, Томск, Кемерово, Рязань, Астрахань, Пенза, Набережные Челны, Липецк, Тула, Киров, Чебоксары, Калининград, Курск, Крым, Улан-Удэ, Ставрополь, Магнитогорск, Брянск, Иваново, Тверь, Белгород, Сочи, Нижний Тагил. В Украину: Киев, Донецк. В Беларусь: Минск. В Азербайджан: Баку. В Узбекистан: Ташкент. В Татарстан: Казань. в Молдавию: Кишинев.

3.3. Туннельные печи

Туннельные печи применяют для обжига строительных керамических изделий (кирпича, плитки, канализационных труб, сантехнических изделий и др.). Они являются наиболее совершенными по сравнению с другими видами печей, используемых для обжига данных видов изделий, т.к. значительно улучшают условия труда обслуживающего персонала и имеют более высокую производительность.

Рабочей камерой туннельной печи (рис. 16) служит сквозной канал (1), заполненный вагонетками (2), на которых установлены изделия (3). В средней части печи размещена зона обжига. В ней сжигается топливо и продукты горения, проходя через зону подогрева, омывают и подогревают изделия. Отработанные дымовые газы выбрасываются в атмосферу дымососом (4). Воздух в зону охлаждения подается вентилятором (5). Охлаждая изделия, он нагревается и поступает в зону обжига, где используется для процесса горения топлива.

В зоне подогрева изделия досушиваются и подогреваются в зоне обжига, а в конце ее происходит некоторое время выдержка изделий при максимальной температуре. В зоне охлаждения изделия сначала быстро остывают и переходят из пиропластического состояния в хрупкое, далее интенсивность охлаждения понижается. Процесс охлаждения заканчивается когда изделия достигнут температуры выгрузки (50-60 С).

При установившейся работе печи, туннель целиком загружен вагонетками, при этом наружные торцы крайних вагонеток почти совпадают с обрезами стен печи. Для загрузки очередной вагонетки, ее по рельсовым путям подают к загрузочному торцу печи и заталкивают в печь толкателем. Состав вагонеток, находящийся в туннеле, перемещается на длину одной вагонетки и с другого конца печи выталкивается вагонетка с обожженными изделиями. Подобное перемещение вагонеток может производиться либо непрерывно, либо ритмично. Таким образом, в туннельных печах, в отличие

Рис. 16. Принципиальная схема туннельной печи.

от кольцевых, тепловые зоны расположены стабильно, а обжигаемый материал перемещается относительно этих зон вдоль туннеля навстречу потоку газов, что дает возможность достигнуть высоких температур нагрева (примерно до 1700С).

Туннельные печи классифицируются по следующим признакам:

— по форме туннеля различают печи с прямолинейным и кольцевым каналом, щелевые и много канальные;

— по способу перемещения обжигаемых изделий печи бывают вагонеточные, ленточные, роликовые, со скользящими подкладками, с вращающимся и шагающим подом;

— по способу теплообмена различают печи прямого огня и муфельные печи;

— по источнику теплоснабжения печи могут быть пламенными и электрическими;

— по способу сжигания топлива.

Туннельные печи конструктивно отличаются друг от друга по аэродинамической схеме движения дымовых газов и воздуха. Наиболее распространенные схемы приведены в табл. 4.

Характеристика аэродинамических схем туннельных печей

Краткая оценка схемы

Один отсасывающий вентилятор

Вся печь работает под разряжением при открытом канале с выгрузочной стороны печи. Большие подсосы излишнего воздуха и значительная неравномерность температур по высоте печи. Повышенный расход топлива

Два концевых вентилятора, с нагнетанием холодного воздуха и отсосом дымовых газов

Простейшая и наиболее надежная схема для случая, когда не требуется отбор теплого воздуха для сушки

Продолжение табл. 4

Отбор нагретого воздуха из зоны охлаждения в сушилку

Схема требует тщательного регулирования режима работы среднего вентилятора во избежание частичного отсоса дымовых газов из зоны обжига

Передача нагретого воздуха из зоны охлаждения в зону подогрева

Существенно улучшается работа зоны подогрева, сокращается перепад температуры по высоте печи

Рециркуляция газов в зоне подогрева

Схема сложная и трудно поддающаяся регулированию. Её применение оправдано лишь при обжиге сырца повышенной влажности

Забор воздуха через открытые выгрузочные торцы печей и нагнетание его через сопловые турбулизаторы в зоне остывания

Обеспечивает выравнивание температур в зоне охлаждения, подогрева и обжига

Вентиляция подвагонеточного пространства посредством специальных вентиляторов

Достигается минимальный газообмен между печным каналом и окружающей средой

Вентиляция подвагонеточного пространства при помощи основных вентиляторов

Вентиляция подвагонеточного пространства при такой схеме не эффективна и затрудняет работу основных вентиляторов

Системы нагнетания и отбора воздуха и газов могут быть как сосредоточенные, так и распределенные. Сосредоточенный отбор газов обеспечивает работу с повышенными их скоростями по всей длине зоны подогрева, но не дает гибкого регулирования температурной кривой по отдельным зонам. Отбор газов в туннельных печах применяется в основном нижний, так как при верхнем отборе резко вырастает перепады температур по высоте зоны подогрева. Подача холодного воздуха в зону остывания возможна как верхняя, так и нижняя, причем, верхняя подача более эффективна при большом напоре воздуха.

Оборудование туннельных печей. Основным элементом туннельной печи является обжигательный канал, имеющий длину от 40 до 180 м и ширину от 1,7 до 3 м. Стабилизация заданной температурной кривой обжига возможна при определенных соотношениях между длиной и площадью поперечного сечения обжигательного канала. Канал перекрывается арочным сводом со стрелой подъема от 1/5 до 1/7 ширины печи.

Стены печей выкладывают составными: в зоне подогрева из 2,5 обыкновенного кирпича в зоне обжига из 1 обычного, 1 шамотного и 1 диатомитового кирпича; в зоне остывания из 2 обыкновенных кирпичей и 1 шамотного. В последнее время некоторые туннельные печи строят из жароупорного бетона. Толщина стен должна обеспечивать температуру наружной поверхности, не превышающей 50С. В наиболее высокотемпературной части печи стены выкладывают толщиной до 1,5 м. Для компенсации температурных расширений между составными частями стен (облицовкой, изоляцией и футеровкой) устраивают температурные швы, заполняемые асбестовым шнуром.

В конструкции печного канала в качестве обязательных элементов должны предусматриваться металлический каркас или наклонные наружные стены для восприятия горизонтальных распорных усилий свода; лабиринтовые стыки стен и вагонеток; песочные затворы для уменьшения газообмена между подвагонеточным пространством и печным каналом; песочницы для постоянного пополнения песком желобов песочных затворов; пескоуловители для приема песка, увлекаемого фартуками вагонеток; аварийные окна, размещаемые на стыке зон обжига и охлаждения, предназначенные для ликвидации завалов садки; двери, снижающие газообмен с окружающей средой через торцы канала. Для этих же целей на загрузочном конце канала в отдельных случаях устраивают форкамеры со шлюзовыми затворами. В высокотемпературных печах устраивают смотровые подвагонеточные подвалы, которые дают возможность предупреждать и быстро ликвидировать аварию.

Печные вагонетки. Характеристика основных типов вагонеток туннельных печей приведена в табл. 5. Для предохранения от высоких температур металлические поды вагонеток футеруют шамотными камнями или жароупорным бетоном с теплоизолирующей прокладкой из легковесного кирпича. Стыки между стенами печи и вагонетками выполняются в виде лабиринта с песочным затвором. Передвижение вагонеток в туннельных печах осуществляется гидравлическим и механическим толкателем вагонеток.