Изготовление кирпича способом пластического формования

Технология изготовления кирпича методом пластического формования

Керамический кирпич сегодня один из самых распространенных строительных материалов. Изготавливают керамические кирпичи двумя способами – пластическим формованием и полусухим прессованием. Способы различают по количеству влаги, содержащейся в формовочной массе. Рассмотрим первый способ — пластическое формование.

Кирпичи, изготовленные методом пластического формования, могут быть полнотелыми и пустотелыми. Причем полнотелыми могут быть только одинарные кирпичи ( ограничение по весу по ГОСТ 530-95 не более 4.3 кг). Согласно новому ГОСТ 530-2007 вес изделия более не ограничен и он позволяет производить кирпич полнотелым следующих форматов :

- Кирпич нормального формата ( одинарный) — КО 1НФ *1НФ- нормальный формат 250*120*65

- Кирпич « Евро» — КЕ 0,7 НФ

- Кирпич утолщенный — КУ 1,4 НФ

- Кирпич модульный одинарный КМ 1,3 НФ

Если объем пустот не превышает примерно 13% от объема кирпича, то такой кирпич считается полнотелым. В противном случае кирпич получится пустотелым. На практике пустоты в пустотелом кирпиче составляют 25-45% от общего объема. Пустоты могут принимать различные формы. При этом толщина внешних стенок кирпича с вертикальными пустотами не должна быть меньше 12 мм, а ширина щелевых пустот не больше 16 мм. Процесс изготовления для пустотелых и полнотелых кирпичей, почти аналогичен. Разница лишь в том, что для изготовления пустотелых кирпичей требуется более тщательная подготовка глины. Пустоты в кирпиче делаются с помощью кернов в выходной части пресса.

Первый этап при изготовлении керамических кирпичей — это подготовка сырья. Применение метода пластического формования предусматривает приготовление глиняной массы с содержанием влаги до 20 процентов. Сырьем для изготовления кирпичей служит, как правило, глины и суглинки, с содержанием карбидов кальция, магния и оксида алюминия. Также применяют различные добавки. Добавками могут быть отходы углеобогащения или любые местные отходы ( например, золошлак, отходы угледобычи). Количество добавок составляет примерно 30%.

Первый этап при изготовлении керамических кирпичей — это подготовка сырья. Применение метода пластического формования предусматривает приготовление глиняной массы с содержанием влаги до 20 процентов. Сырьем для изготовления кирпичей служит, как правило, глины и суглинки, с содержанием карбидов кальция, магния и оксида алюминия. Также применяют различные добавки. Добавками могут быть отходы углеобогащения или любые местные отходы ( например, золошлак, отходы угледобычи). Количество добавок составляет примерно 30%.

Куски глины тщательно измельчаются до размеров 100-150 мм, а затем при помощи специальных конвейеров с набором вальцов происходит последовательное дальнейшее измельчение глиняной массы ( до размеров 1 мм) и удаление мелких каменных вкраплений. Затем в смесителе с фильтрующей решеткой глиняная масса увлажняется и тщательно перемешивается. Количество влаги доводится до 18-25%. В смесителе к глине примешиваются необходимые добавки. И в завершение первого этапа прессами формуется брус, заготовка будущих кирпичей.

На втором этапе отформованный брус разрезается на отдельные изделия, так называемый кирпич сырец. Обжигать сразу кирпич сырец нельзя, так как на данном этапе он имеет очень высокое содержание влаги и при обжиге просто потрескается. Поэтому кирпичи сначала сушат, процесс сушки является обязательным. В это время влага, содержащаяся в изделиях, перемещается из внутренних областей к поверхности, вступает в соприкосновение с теплым воздухом и испаряется. В результате испарения воды освобождается место между частицами глины. Происходит уменьшение объема изделий или усадка. Температура сушки и обжига, а также темп роста температуры, играют важную роль в процессе изготовления кирпичей. Влага начинает испаряться при нагреве изделия в диапазоне температур 0-150°C. Когда температура нагрева достигает 70°C, давление водяных паров может достичь критических значений, что в свою очередь приведет к возникновению трещин. Рекомендуемый темп роста температуры 50-80°C в час. При этом скорость испарения влаги с поверхности, не будет опережать скорость парообразования внутри изделия. После завершения сушки кирпичи отправляются на обжиг в специальные печи.

Завершающая стадия в процессе изготовления кирпичей методом пластического формования – обжиг. Кирпич сырец отправляется в печь, все еще имея небольшое количество влаги, примерно 8-12%. Поэтому в начале обжига происходит досушивание кирпичей. Затем при температурах 550-800°C начинается дегидратация глинистых минералов. Кристаллическая решетка минералов распадается, в результате теряется пластичность глины, происходит усадка изделия. В диапазоне температур 200-800°C выделяются летучие органические примеси глины и добавки. При этом темп роста температуры обжига достигает значений в 300-350°C в час. Далее некоторое время температуру выдерживают до полного выгорания углерода. Дальнейшее повышение температуры, более 800°C, приводит к структурному изменению изделия. На этом этапе темп увеличения температуры составляет 100-150°C в час — полнотелые кирпичи и 200-220°C в час — пустотелые. После того как достигнута максимальная температура обжига, происходит выдерживание температуры, для равномерного прогрева всего изделия. Затем начинают снижать температуру обжига на 100-150°C. При этом кирпичи еще более усаживаются и деформируются. По достижении температуры ниже 800°C темпы охлаждения достигают значений в 250-300°C в час. Время на обжиг партии изделий при таких условиях составляет примерно 6-8 часов. После обжига структура изделия полностью меняется. Теперь это камневидный предмет, водостойкий, прочный, устойчивый к перепадам температур, а также обладающий другими полезными свойствами.

Завершающая стадия в процессе изготовления кирпичей методом пластического формования – обжиг. Кирпич сырец отправляется в печь, все еще имея небольшое количество влаги, примерно 8-12%. Поэтому в начале обжига происходит досушивание кирпичей. Затем при температурах 550-800°C начинается дегидратация глинистых минералов. Кристаллическая решетка минералов распадается, в результате теряется пластичность глины, происходит усадка изделия. В диапазоне температур 200-800°C выделяются летучие органические примеси глины и добавки. При этом темп роста температуры обжига достигает значений в 300-350°C в час. Далее некоторое время температуру выдерживают до полного выгорания углерода. Дальнейшее повышение температуры, более 800°C, приводит к структурному изменению изделия. На этом этапе темп увеличения температуры составляет 100-150°C в час — полнотелые кирпичи и 200-220°C в час — пустотелые. После того как достигнута максимальная температура обжига, происходит выдерживание температуры, для равномерного прогрева всего изделия. Затем начинают снижать температуру обжига на 100-150°C. При этом кирпичи еще более усаживаются и деформируются. По достижении температуры ниже 800°C темпы охлаждения достигают значений в 250-300°C в час. Время на обжиг партии изделий при таких условиях составляет примерно 6-8 часов. После обжига структура изделия полностью меняется. Теперь это камневидный предмет, водостойкий, прочный, устойчивый к перепадам температур, а также обладающий другими полезными свойствами.

Необходимо отметить, что наличие пустот в кирпиче приводит не только к улучшению качества изделия ( уменьшению массы, уменьшению теплопроводности), а также к улучшению процесса производства. Изделия быстрей проходят процесс сушки. Пустоты дают возможность ускорить прогрев всего изделия и тем самым снизить расход топлива, затрачиваемый на сушку и обжиг. Повышается равномерность нагрева всего изделия, что ведет к повышению качества получаемых кирпичей. Хотя с другой стороны для изготовления кирпичей с пустотами требуется более тщательная подготовка глиняной массы, что также ведет к усложнению процесса производства кирпича.

На завершающей стадии готовые кирпичи поступают на склад готовой продукции, где и ждут своего часа, чтобы послужить прекрасным строительным материалом при постройке нового жилого дома, детского сада, школы.

Технология производства кирпича

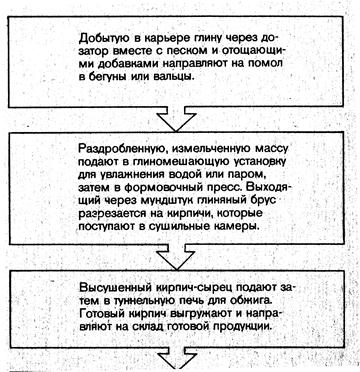

На рис. 2 приведена блок-схема технологического процесса производства кирпича способом пластического формования

Рис.2. Блок схема технологического процесса производства кирпича способом пластического формования

На рис.3 представлена развернутая схема операций подготовки глиномассы и пластического формования кирпича.

Рис.3. Технологическая схема производства кирпича способом пластического формования.

1 – ящичный подаватель, 2 – транспортер, 3 – дробление глины на дезинтеграторных вальцах, 4 – помол глины на бегунах, 5 – транспортер, 6 – формование кирпича на ленточном прессе, 7 – резка кирпича-сырца на автомате.

Песок, добавки и воду, в случае недостаточной естественной влажности глины, можно добавлять на стадии помола на бегунах (как отмечено в блок-схеме).

Ленточный пресс, или экструдер (рис.4), представляет собой машину, по принципу действия аналогичную мясорубке, но без ножей.

Глина поступает сверху в глиномялку 8, продавливается через решетку 7 – в вакуум-камеру 6. В вакуум-камере создается разрежение, в результате часть воды испаряется, что способствует в дальнейшем упрочнению кирпича за счет уменьшения капиллярных пор, остающихся при испарении избыточной воды. Далее шнековый вал 1 уплотняет глину в прессовой головке 2 и через мундштук 3 с отверстием в идее прямоугольника размером 250 х 120 мм выдавливается глиняный брус 4, который в дальнейшем разрезается на отдельные кирпичи. Полученный необожженный кирпич называется «кирпич-сырец».

Кирпич-сырец укладывается на вагонетки и поступает на сушку в туннельную сушилку, где навстречу движущимся вагонеткам с кирпичом идут отходящие из печи обжига горячие газы, высушивающие кирпич.

Рис.4. Ленточный вакуумный пресс. 1 – шнековый вал, 2 – Прессовая головка, 3 – мундштук, 4 – глиняный брус, 5 – крыльчатка, 6 – вакуум-камера, 7 – решетка, 8 — глиномялка.

Обжиг кирпича на современных заводах проводится в туннельных печах, по принципу действия сходных с туннельными сушилками, но в печи, в отличие от сушилки, на стенках средней части туннеля располагаются горелки, обжигающие своим пламенем кирпич, проезжающий мимо них на вагонетках. Температура обжига обычного стенового кирпича около 1000°С. Обожженный кирпич несколько остывает к концу туннеля печи, но принимает температуру окружающего воздуха уже на складе готовой продукции.

Способ производства кирпича методом полусухого прессования отличается, прежде всего, подготовкой глины. Глину сушат в барабанных сушилках, измельчают в сухом виде на дезинтеграторах и увлажняют водой или паром до 8-10 % влажности. Далее прессуют отдельные кирпичи на гидравлических прессах и подают в вагонетках на обжиг. Стадия сушки сырца в этом методе отсутствует.

Один и тот же материал, полученный разными способами, имеет различие в свойствах. Так, например, кирпич полусухого прессования отличается от кирпича, полученного способом пластического формования (при одном и том же сырье), меньшим сопротивлением изгибу. Изучение технологии в нашем курсе как раз имеет целью выяснение влияния способа получения на свойства материалов.

На свойства кирпича и других керамических изделий влияет не только состав глины и глиномассы, не только способ формования, но и температура обжига. Если для стенового кирпича обычная температура обжига 900…1000°С, то дорожный кирпич, плитки для пола, огнеупорные материалы обжигаются при более высокой температуре – до 1400°С. Материалы, обожженные при разных температурах, имеют разную структуру.

4. Состав структура и свойства керамики

Из раздела о превращениях глины при обжиге (см. выше) ясен химический состав строительной керамики: сплав из силикатов алюминия и кремнезема. По фазовому составу в керамике можно выделить: кристаллическую фазу, аморфную фазу и поры. Аморфная фаза имеет тот же химический состав, что и кристаллическая, она образовалась при оплавлении кристаллов и играет роль связующего в керамическом материале. Содержание газовой фазы – пор зависит от степени спекания (температуры обжига) и наличия в составе глиномассы веществ, выделяющих при обжиге газы, например, порообразующих (выгорающих) добавок.

Таким образом, структуру керамики можно назвать микроконгломератной, а при значительном содержании пор – капиллярно-пористой с открытыми порами.

Если в плотной и технической (оксидной) керамике пористость играет отрицательную роль – снижает прочность, то в строительной керамике поры могут иметь и положительное, и отрицательное значение. Это касается, в первую очередь стеновой керамики – кирпича и керамических камней. Благодаря открытой пористости кирпичная стена «дышит», т.е. обладает необходимой для стенового материала газопроницаемостью. В то же время при большой влажности воздуха внутри помещения (бани, прачечные и пр.) влага задерживается в порах кирпича стены, замерзает в наружном слое зимой и вызывает разрушение кирпича. Пористая керамика, таким образом, относится к материалам с малой прочностью и морозостойкостью, а также со значительной водопроницаемостью (вследствие открытости пор). Поэтому для строительных керамических изделий, работающих в условиях постоянной влажности, применяют плотную керамику (дорожный кирпич, плитки для пола, санитарно-технические изделия, трубы)

Характеристики структуры пористой керамики в цифрах: пористость 10-40%; водопоглощение по массе от 5 до 20 %; водопоглощение по объему от 10 до 40%. Плотная керамика имеет 0,5. 5 % водопоглощение по массе и 1. 10% по объему.

Теплопроводность керамики: 1,16 Вт/м.К – для абсолютно плотного черепка, 0,8 Вт/м.К – для кирпича, 0,2 Вт/м.К и менее – для эффективных (теплоизоляционных) изделий.

Прочность пористой керамики до 30 МПа, плотной — до 100 МПа; морозостойкость пористой керамики 15-50, плотной – выше.

Свойства керамического стенового кирпича в соответствии с ГОСТ 530-95 изложены в лабораторном практикуме. Там же приведены разновидности стенового кирпича и керамических камней по размерам.

Изготовление кирпича способом пластического формования

Кирпич является одним из наиболее древних искусственных строительных изделий – его «возраст» примерно 5000 лет. И до сего времени он продолжает сохранять значение одного из основных видов стеновых материалов, в общем объеме которых его доля стеновых материалов составляет около 40%.

Обыкновенный глиняный кирпич представляет собой искусственный прямоугольный камень установленных размеров, изготовленный из глины путем формования и обжига с отощающими добавками или без них.

Сырьем для производства кирпича служат легкоплавкие глины. Обычно в них содержится до 50…70% кварца. Кирпичные заводы всегда работают на местном сырье. Глины добывают в карьерах, расположенных вблизи заводов, открытым способом (экскаваторами) и завозят разными видами транспорта, которые описаны в главе 1. В производство строительного кирпича применяется пластическое и полусухое формование. Наиболее применим пластический способ, как менее трудоемкий.

Пластический способ формования обеспечивает более высокую водостойкость, но менее качественную поверхность граней, чем полусухой. Он состоит из операций подготовки массы, формовки, сушки сырца и обжига.

При подготовке массы глину для разрушения естественной структуры и измельчения пропускают через вальцы грубого, среднего и тонкого помола, затем через глиномешалку. В ней глина увлажняется (до 18…25%) и перемешивается до получения однородной пластичной массы, хорошо поддающейся формованию. Каменистые включения предварительно удаляют вальцами.

Формование кирпича производится в вакуумных ленточных прессах с вакуумированием или без него, если масса высокопластична. Для малопластичных глин вакуумирование обязательно, так как масса получается более плотной, что улучшает ее пластичность. Увлажнение следует производить паром. Отформованные изделия при этом быстрее высыхают и меньше растрескиваются. Готовая продукция имеет повышенную прочность. Максимальный вакуум может быть 630…700 мм рт. ст.

Глиняный брус, выходящий из пресса, разрезается на отдельные кирпичи-сырцы полуавтоматическими струнами или автоматическими резательными станками. Производительность вакуум-прессов – до 10 000 шт./ч.

В корпусе пресса вращается шнек-вал с винтовыми лопастями. Глиняная масса перемещается с помощью шнека к сужающейся переходной головке, уплотняется и выдавливается через мундштук в виде непрерывного бруса или ленты под давлением 1,6 – 7 МПа. Мундштук ленточного пресса для производства обыкновенного кирпича имеет прямоугольное сечение. Для формования пустотелого кирпича и керамических камней в мундштуке пресса устанавливается пустотообразующий сердечник, состоящий из скобы с прикрепленными к ней стержнями-пустотообразователями. Применяются также фасонные вставки с узкими щелями для формования черепицы, кольцевые – для керамических труб.

Жесткий способ формования является разновидностью современного развития пластического способа. Влажность формуемой массы при этом способе колеблется от 13 до 18%. Формование осуществляется на мощных вакуумных шнековых или гидравлических прессах. В связи с тем что «жесткое» формование осуществляется при относительно высоких (10 – 20 МПа) давлениях, могут быть использованы менее пластичные глины с низкой естественной влажностью.

Формование при пластическом и жестком способах завершается разрезкой непрерывной ленты (бруса) отформованной массы на отдельные изделия на резательных устройствах.

Сушка кирпича производится в естественных условиях (в сушильных сараях) или в искусственных сушилках до остаточной влажности не более 5%. Для искусственной сушки применяются конвейерные, туннельные или камерные сушилки. Влага из кирпича-сырца удаляется потому, что он омывается воздухом, не насыщенным водяными парами. Вследствие разницы во влажности поверхностных и внутренних слоев сырца влага по капиллярам диффундирует из глубины к поверхности. В качестве теплоносителя чаще применяют отходящие газы из зоны охлаждения обжиговой печи.

Обжиг кирпича является завершающей операцией технологического процесса производства. Его условно делят на три периода: прогрев сырца, собственно обжиг и охлаждение. Процессы, происходящие в каждом из них, изложены в главе 2. Отличие состоит лишь в том, что выгорающие добавки повышают температуру в печи и формируют пористую структуру кирпича. Печи для обжига кирпича применяются кольцевые или туннельные. В кольцевой печи постепенность нагрева кирпича-сырца и замедленное охлаждение обожженного продукта достигаются благодаря тому, что в ней при неподвижном обжигаемом материале передвигается зона горения (путем переноса места загрузки топлива), а в туннельной печи – вследствие того, что при неизменном положении зоны обжига передвигаются на вагонетках обжигаемые изделия. В настоящее время кольцевые печи из-за больших затрат ручного труда почти не применяют. Туннельные печи легче автоматизировать, они более производительны, чем кольцевые. Температура обжига кирпича в зависимости от состава глины – 900…1050°С.

Полусухой способ производства глиняного кирпича имеет преимущество перед пластическим методом, так как дает возможность использовать малопластичные глины, за счет чего расширяется сырьевая база. Кроме того, при формовании применяют массу значительно меньшей влажности, поэтому сушка упрощается, сокращается расход топлива (кирпич можно не сушить, а сразу направлять в обжиг). Недостатки этого способа – более сложный процесс прессования и немного большая плотность получаемого материала. При полусухом прессовании глина и отощающие добавки, высушенные и измельченные в порошок, тщательно перемешиваются и увлажняются до 8…12%. Прессование производят на специальных прессах под давлением 15…25 МПа. Этот способ применяют чаще для лицевого кирпича с шликерной подготовкой массы, обеспечивающей однотонность цвета и четкость граней. Кирпич полусухого формования имеет почти такие же показатели свойств, что и кирпич, изготовленный пластическим формованием.

Свойства строительного кирпича определены требованиями ГОСТ 530-95 [8]. От них зависит его качество. По прочности при сжатии и при изгибе кирпич разделяется на 8 марок: 300, 250, 200, 175, 150, 125, 100, 75. Показатели прочности для этих марок представлены в таблице 7.1.

Таблица 7.1. Физико-механические свойства кирпича

Методы изготовления кирпича: пластическое формование («традиционный»)

Как ни крути, а все-таки именно кирпич — один из самых востребованных материалов для строительства – надежный, долговечный, практичный и проверенный временем. Из керамического кирпича можно возводить как совсем простые конструкции, так и самые сложные и необычные здания в различных стилях – архитектурные возможности практически безграничны.

Способов производства керамического кирпича существует несколько, но, при всем их многообразии сырьем для него, в любом случае, служит глина.

В основу любой технологии изготовления керамики заложена последовательность следующих процессов: добыча сырья, подготовка сырьевой массы, формование изделий, сушка и обжиг.

Мы хотим более подробно остановиться на изготовлении кирпича методом пластического формования – наиболее распространенного производственного процесса. Это тот самый метод, который чаще всего называют «классическим или традиционным». Данный метод состоит из нескольких этапов:

Подготовка сырья.

На этом этапе глину увлажняют паром и интенсивно обрабатывают (это заменяет процесс вылеживания) до получения пластичной, удобно формируемой массы без крупных каменистых включений.

При необходимости ее измельчают и затем доводят до нужной консистенции, смешивая с различными добавками. Точного рецепта не существует – все зависит от месторождения глины, ее состава и желаемых свойств и качеств готового изделия. Состав добавок различается и у каждого производителя он свой. Но, в любом случае, полученное сырье должно обладать такими качествами, соответствующими действующим нормативам, как пластичность (особую способность, позволяющую сохранять и изменять форму без разрушения), спекаемость (указывает на способность твердеть при нагревании до высокой температуры, высокотемпературные глины характеризуются спекаемостью при температуре, превышающей 1300 градусов), огнестойкость (в соответствии с ней, разделяют глины легкоплавкие, тугоплавкие и глины с высоким уровнем огнестойкости).

Формование кирпича-сырца.

Глиняная лента (брус) нарезается автоматическим устройством на кирпич-сырец. Форма мундштука пресса может быть разной. Это позволяет создавать кирпич различных форм, а с помощью специальной оснастки изменять типы поверхности и фактур.

Размер таких кирпичей (заготовок) несколько больше требуемого, так как в процессе последующей обработки глина дважды (при сушке и обжиге) претерпевает усадку, достигающую 10-15%. Кирпич пластического формования может быть с пустотами (пустотелым считается кирпич с 13 % пустот и выше) или полнотелым (соответственно, пустот не более 13 %). Процесс изготовления различается как в подготовке глины, так и на этапе выхода из пресса. Пустоты в кирпиче формируются при помощи кернов мундштука. От размера выходной части мундштука зависят длина и ширина будущего кирпича, высота же – от дальнейшей нарезки бруса.

После нарезки заготовки отправляются на сушку, где влага из них испаряется при температуре приблизительно 90 °C. Это важный и сложный этап производства кирпича.

Для того, чтобы предохранить кирпич от растекания – сушить его нужно медленно, следить, чтобы скорость испарения не превышала скорости миграции влаги из внутренних слоев. При остаточной влажности кирпича-сырца 6-8% его можно подавать на обжиг.

Обжиг.

Это завершающий этап производства кирпича методом пластического формования. Для обжига используют печи различной конструкции. Это и старые кольцевые печи, в которые кирпич укладывают и вынимают вручную, и современные туннельные, где кирпич обжигается в процессе продвижения его по печи.

Здесь все зависит от имеющегося у производителя оборудования. Температура же обжига зависит от состава сырьевой массы и обычно находится в пределах 950-1100°C. Необходимую температуру обжига следует строго выдерживать в течение нескольких часов, а весь цикл обжига длится несколько дней. Во время этого процесса цвет и структура кирпича полностью меняются и изделия обретают свой конечный вид. Из печи достают уже готовый кирпич, обладающий прочностью, водостойкостью и устойчивостью к перепадам температур.

По завершении всех работ кирпич транспортируют на склад готовой продукции –материал, полностью готовый к применению как в новом строительстве так и для реконструкции здания.

В заключение еще раз подчеркнем, что именно использование натуральный глины высокого качества позволяет производить экологически безопасные кирпичи различных цветов, поверхностей, фактур и форматов, полнотелые, или пустотелые и выдерживать уровень качества, доказанный многими годами применения.

Способ пластического формования керамического кирпича

Изобретение относится к производству строительных материалов, в частности к формованию керамического кирпича на ленточных прессах. Сущность изобретения: способ включает выдавливание через мудштук глиняного бруса с образованием в нем сквозных продольных каналов. Выполнение в формуемом брусе каналов осуществляют путем установки в прессующей части мундштука сужающихся кернов. 1 ил.

Изобретение относится к промышленности строительных материалов, в частности к производству керамических изделий методом пластического формования полнотелого кирпича на ленточных (шнековых) прессах.

К керамическим стеновым изделиям, как к конструкционному строительному материалу ГОСТом предъявляются регламентированные требования по механической прочности, теплозащитным свойствам, морозостойкости, водопоглощению и др. которые обеспечиваются особенностями технологии производства, свойствами исходного сырья, конструктивными элементами формообразования и т.п.

Самым распространенным и универсальным методом улучшения свойств исходного сыpья, оказывающим эффективное влияние на повышение технологических свойств керамической смеси и на качество готовых изделий, является введение в состав различных добавок для улучшения формуемости, сушильных свойств, снижения склонности к трещинообразованию и т.п. например: древесные опилки, уголь, зола и др. Наибольшая объемная часть вводимых в глину добавок относится к категории выгорающих, основным функциональным назначением которых является порообразование (пустотообразование) в полнотелом кирпиче.

Недостатком этого метода является увеличение трудоемкости и себестоимости производства кирпича (затраты на приобретение, транспортировку, хранение, подготовку и дозировку материалов).

Известен способ пластического формования, так называемого, эффективного керамического кирпича (с искусственными пустотами) путем выдавливания керамической массы через мундштук и пустотообразователи (керны), размещенные в его полости.

Этот способ существенно уменьшает пороки и недостатки традиционной технологии формования обыкновенного полнотелого кирпича и создает ряд дополнительных преимуществ: снижается удельный расход керамической массы и, соответственно, вес изделия, улучшаются теплоизоляционные свойства кирпича, уменьшается продолжительность и снижаются энергозатpаты при термической обработке кирпича-сырца.

Этот способ принят в качестве прототипа.

Однако известный способ не лишен недостатков, а именно: возрастает сопротивление движению керамической массы в полости мундштука в процессе формования кирпича, что снижает производительность пресса и увеличивает нагрузку на его приводной механизм, т.е. увеличиваются энергозатраты на операцию формования керамического бруса.

Другим существенным недостатком является снижение конструкционной прочности изделия из-за наличия в кирпиче искусственно созданных крупных по размерам большого количества пустот, с суммарным объемом в 13-30% и даже выше от объема изделий (см. ГОСТ 530-80), что во многих случаях не позволяет использовать такой кирпич в качестве стенового материала при строительстве высотных зданий и увеличивает процент боя (поломок), особенно на транспортных операциях.

Целью предлагаемого технического решения является получение кирпича с более высокими прочностными свойствами и с более низкими материальными и энергетическими затратами на его производство.

Это в предлагаемом способе достигается тем, что при пластическом формовании полнотелого керамического кирпича на ленточном прессе, включающем выдавливание через мундштук с кернами глиняного бруса с образованием в нем сквозных продольных каналов при перемещении керамической массы в полости прессующего устройства, керны каналообразователи выполняют сужающимися в направлении движения и при этом суммарная площадь сечения каналов на выходе из мундштука составляет 1-7% от площади сечения формуемого бруса.

Отличительными признаками предложенного способа являются: выполнение каналов сужающимися в направлении движения керамической массы в полости формующего устройства; на выходе из мундштука суммарная площадь сечения каналов составляет 1-7% от площади сечения глиняного бруса.

На чертеже схематично изображен вариант устройства для осуществления предлагаемого способа.

Устройство содержит кернодержатель 1, фланцевую плиту прессовой головки ленточного пресса 2, керны-каналообразователи 3, мундштук пресса 4.

В предлагаемом способе выполнение в глиняном брусе сквозных продольных каналов осуществляют непосредственно на прессе путем установки в полости мундштука кернов с уменьшающимся в направлении выходного отверстия сечением.

Формование кирпича по предлагаемому способу осуществляют на шнековом прессе с вакуумированием керамической смеси. Исходное сырье глина проходит все традиционные операции обработки и подготовки, включающие предварительное разрушение ее естественной структуры, удаление посторонних примесей и включений, измельчение, увлажнение, усреднение влаги в массе и получение однородной смеси (шихты), а также введение специальных добавок. Отформованные изделия проходят термическую обработку (сушку, обжиг).

Отличительные особенности предлагаемого способа получения керамического кирпича входят только в операцию формования глиняного бруса на ленточном прессе.

Эти особенности позволяют изготавливать обыкновенный кирпич с новым комплексом технологических и потребительских свойств, объединяющих в одно целое основные преимущества технологий пластического формования полнотельных и пустотелых кирпичей, существенно уменьшив при этом негативные стороны каждой из технологий в отдельности.

Так, предложенный способ формования керамического кирпича позволяет устранить многие, часто встречающиеся и трудноустранимые разновидности скрытых дефектов формования: свилеватость, расслоение, неравноплотность, и при этом значительно сократить количество вводимых в смесь выгорающих добавок (преимущественно древесные опилки), повысить эффективность термической обработки кирпича-сырца. Эта часть нового положительного эффекта очевидна и вполне закономерна, так как создается на базе использования в предлагаемом способе известных ранее приемов выполнения в формуемом брусе продольных сквозных каналов. А вот отличительная особенность предлагаемого способа формования, т.е. выполнение каналов сужающимися, уменьшает сопротивление движению глиняной массы в полости мундштука при формовании бруса.

Новый положительный эффект от предложенного формообразования каналов создается еще и потому, что при прессовании бруса окончательное уплотнение глиняной массы в полости мундштука сопровождается одновременной релаксацией (гашением) упругих напряжений, сжатия, а это, в отличие от всех известных способов пластического формования кирпича на ленточных прессах, снижает склонность сырого изделия к деформированию и трещинообразованию на последующих операциях термической обработки.

Второй существенной отличительной особенностью (признаком) предлагаемого технического решения является необходимая и достаточная для получения нового положительного эффекта регламентация важнейшего параметра процесса формования. Этим параметром является дополнительно создаваемая в кирпиче в процессе его формования искусственная пустотность в виде сквозных продольных каналов, суммарная площадь отверстий которых ограничена пределами 1-7% от площади сечения формуемого бруса.

Известно, что чем меньше пористость керамики, тем выше ее прочность при равных прочих условиях, но и тем хуже ее технологические свойства: влагопроводность, трещиноустойчивость, сушильные свойства и др. Получение искусственных пустот (каналов) в кирпиче в процессе его формования улучшает технологические свойства исходной керамической смеси и многие потребительские свойства готовых изделий, но при этом снижается конструкционная прочность кирпича. Однако при пористости кирпича менее 10% обеспечиваются, как известно, достаточно высокие свойства в сочетании с хорошей технологичностью (см. например, Требования к изделиям высшей категории качества. Д.И.Швайка. Справочник мастера по производству стеновой керамики. Киев, Будивэльник, 1990, с.12).

Предложенные в формуле изобретения пределы суммарной площади выполняемых в формуемом брусе сужающихся каналов (1-7% от площади сечения бруса) являются теми оптимальными пределами, которые практически не приводят к снижению прочностных характеристик кирпича, но обеспечивают достаточно эффективное улучшение технологических свойств керамики. При этом важно учитывать, что наиболее высокий положительный эффект может быть достигнут только при выполнении наибольшего числа равномерно рассредоточенных в плоскости кирпича сквозных каналов с ограниченной площадью сечения каждого отверстия.

Так, экспериментально установлено, что совершенно неэффективно выполнять каналы в керамическом брусе с площадью сечения единичного отверстия менее 7,0 мм 2 , т.е. диаметром менее 3 мм, так как у таких каналов выходные отверстия в кирпиче-сырце оказываются закупоренными глиной после разрезки бруса на кирпичи. Максимальная площадь сечения единичного канала тоже ограничена и не может превышать 200 мм 2 , так как эта величина соответствует отверстию диаметром 16 мм, т.е. предельно допустимому сквозному отверстию по ГОСТ 530-80.

Исходя из конструктивных возможностей практического выполнения каналов в формуемом брусе и обеспечения при этом желаемого сочетания улучшенных технологических свойств керамической массы с высокой прочностью готовых изделий, расчетным путем и экспериментальной проверкой установлена оптимальная площадь отверстия единичного канала в формуемом брусе в пределах 12-38 мм 2 , что соответствует диаметрам отверстий круглого сечения в 4-7 мм.

На основании вышеизложенного, при суммарной площади выполняемых в кирпиче-сырце каналов менее 1% от площади сечения формуемого бруса не происходит заметного (практически наблюдаемого) улучшения сушильных свойств керамики, а при большей величине суммарной площади сечения каналов, чем 7% возникает реальная опасность снижения прочностных свойств полнотелого кирпича.

Одной из разновидностей является каналообразователь, используемый при выполнении 19-ти каналов в формуемом брусе, которые равномерно рассредоточены в пределах площади сечения бруса. Диаметр каждого единичного канала выполняется изменяющимся с 12 мм в основании до 6 мм на выходе. При формовании кирпича по предлагаемому способу в сечении глиняного бруса на выходе из мундштука будет образовано 19 сквозных отверстий с суммарной площадью пустот, равной 537 мм 2 или 1,65% от площади сечения бруса (Sбр=260 мм х 125 мм=32500 мм 2 ). Такая суммарная площадь сечения 19-ти сквозных каналов в кирпиче практически совершенно не влияет на изменение (снижение) конструктивной прочности изделия, но их выполнение в кирпиче-сырце существенно улучшает сушильные свойства керамики при значительно уменьшенном объеме вводимых в смесь выгорающих добавок.

Таким образом, в результате выполнения в кирпиче сквозных сужающихся каналов в процессе его формования на ленточном прессе с суммарной площадью 1-7% от площади сечения бруса, обеспечивается возможность уменьшения дозы вводимых в глину выгорающих добавок при сохранении и даже улучшении влаго- и теплопроводимости керамики.

Предложенный способ пластического формования керамического кирпича позволяет изготавливать изделия с новым комплексом технологических и эксплуатационных (потребительских) свойств, объединяющим основные достоинства пустотелого и полнотелого кирпича. При этом кирпичи обладают новым дополнительным положительным комплексом потребительских свойств: более высокими прочностными характеристиками, чем у полнотелого кирпича, изготовленного по традиционной технологии пластического формования, и более высокой сопротивляемостью (устойчивостью) к воздействию локальных динамических и статистических нагрузок. Более высокие прочностные характеристики, чем у обыкновенного полнотелого кирпича, объясняются значительным снижением и даже полным отсутствием скрытых дефектов формования: свиль, трещины, неравноплотность, в результате использования приема выполнения каналов при формовании кирпича. Более высокая устойчивость к местным локальным перегрузкам объясняется созданием искусственных барьеров (аналы) на пути распространения трещин, образующихся в процессе локальных перегрузок. Кирпич, изготовленный по предлагаемому способу, может более эффективно использоваться при строительстве фундаментов, при выкладке несущих колонн зданий и т.д.

Предложенный способ формования полнотелого кирпича позволяет в 2-3 раза уменьшить удельный объем (процент) вводимых в смесь выгорающих добавок (опилок), так как формуемые каналы образуют сквозные отверстия в кирпиче, в отличие от создания закрытых пор, образуемых выгорающими добавками, и при этом сквозные каналы не закупориваются плавящейся керамической составляющей при обжиге кирпича. Уменьшение процента вводимых добавок улучшает товарный вид изделий и снижает их себестоимость.

СПОСОБ ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ КЕРАМИЧЕСКОГО КИРПИЧА, включающий перемещение глиняной массы в полости формующего устройства и выдавливание ее через прессующий мундштук с кернами с образованием глиняного бруса, имеющего сквозные продольные каналы, отличающийся тем, что выдавливание массы осуществляют через прессующий мундштук с сужающимися кернами с образованием каналов в глиняном брусе, суммарное сечение которых составляет 1-7% площади сечения глиняного бруса.