Газовые туннельные печи для обжига кирпича

Газовые туннельные печи для обжига кирпича

В связи с невысокой эффективностью использования природного газа и перспективой повышения стоимости вследствие удорожания его добычи все более актуальной становится проблема энергосбережения. Повышение эффективности использования природного газа при производстве керамических изделий позволит снизить себестоимость продукции, что обеспечит повышение её конкурентоспособности. В производстве строительной керамики основные технологические процессы основываются на тепловой обработке сырьевых материалов, требующей большого количества топлива. Наиболее топливоемкими являются процессы, связанные с обжигом. На них приходится 70% расхода топлива. Поэтому в настоящее время остро стоит задача разработки и внедрения способов улучшения сушки и обжига керамических изделий, которые позволят добиться экономии топлива, повысить качество изделий, производительность агрегатов, сократить численность обслуживающего персонала и улучшить условий труда.

Основная цель статьи — комплексная модернизация и повторное использование энергии конвейерной линии по производству напольной керамической плитки в туннельных печах.

Был разработан рабочий проект повторного применения для конвейерной линии (КЛ), который включал:

- реконструкцию системы газоснабжения сушилки и печи, включающую разработку комплексной системы автоматизации процессов сушки и обжига керамической плитки;

- разработку и исследование системы внутренней рециркуляции продуктов сгорания;

- разработку типовой секции печи обжига, которая позволяет производить ремонт и замену отдельных секций;

- разработку и исследование термоограждений секций на базе использования современных теплозащитных материалов.

Характеристики и основные конструктивные элементы модернизированной роликовой печи следующие: длина печи — 120 м, ширина печного канала — 0,9 м, диаметр роликов — 32 мм, шаг роликов — 70 мм, количество плиток размером 300х300 мм по ширине канала — 4, шаг плиток — 165-175 мм, температура обжига — 1050-100 0 С, продолжительность обжига — 30 минут, производительность — 250 тыс. м 2 /год, на границе зоны обжига и зоны охлаждения установлены верхние и нижние экраны, расположение горелок — нижнее, отбор дымовых газов на первых секциях печи.

При материалах, применяемых в эксплуатируемой до модернизации печи, термическое сопротивление футеровки роликовых печей составляло 1,0-1,4 м 2 ׺С/Вт. При этом температура поверхности достигала 100-120 о С, что вело к значительным потерям теплоты в окружающую среду.

В действующих роликовых печах для футеровки стен, свода и пода используется шамотный и шамотный легковесный кирпич марок ШЛБ-0,4 — ШЛБ-1,3, а также диатомовый и глиняный кирпич, шамотную засыпку. Толщина стен 350 мм, свода 470 мм, пода 400 мм.

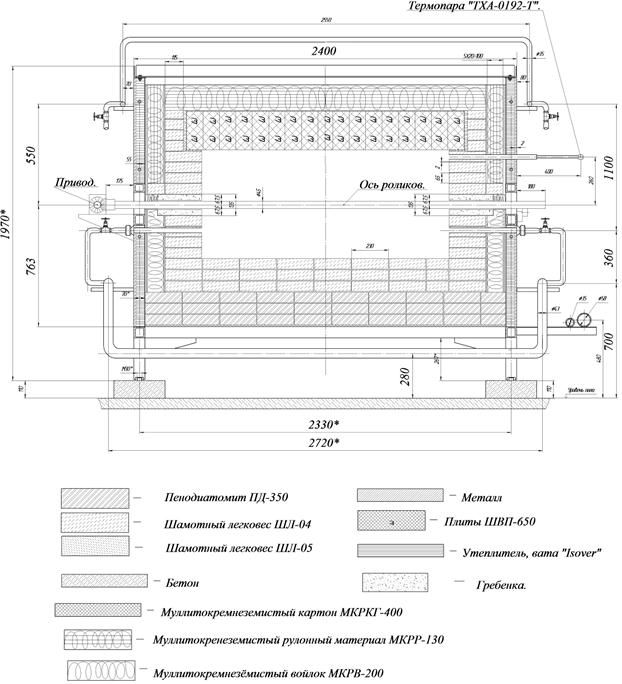

С целью создания нормальных санитарно-гигиенических условий труда и существенного снижения потерь теплоты в окружающую среду необходимо обеспечить такие условия работы печей, при которых температура их наружных поверхностей не превышала бы 45 0 С. Для реализации таких условий термическое сопротивление кладки футеровки должно быть не ниже 2,2-2,6 м 2 ∙ºС/Вт. Целесообразно применять эффективные теплоизоляционные материалы, в том числе на основе керамического волокна, имеющие более низкую теплопроводность по сравнению с традиционными термоизоляционными материалами. Использование материалов современных технологий позволило изготавливать ограждающие конструкции (футеровку) меньшей толщины и массы. В результате этих разработок на заводе было организовано изготовление типовых секций печей на основе сборных панелей. Поперечный разрез типовой секции КЛ приведен на рис. 1.

На рис. 2 показаны результаты проведенных замеров температур наружной поверхности секции №23 туннельной печи в процессе ее работы.

В табл. 1 приведены сравнительные данные по экономии топлива при использовании в ограждающих конструкциях секций КЛ с повышенным термическим сопротивлением 2,2-2,6 м 2 ∙ºС/Вт. Из таблицы видно, что конструкция секции печи КЛ с применением блоков повышенного термического сопротивления обеспечивает экономию 40-50% топлива в результате снижения потерь в окружающую среду.

На реконструированных конвейерных линиях с модульными секциями для туннельных роликовых печей фактический удельный расход топлива на сушку и обжиг плитки составил 3,5-3,8 вместо 6,0-6,5 кг/м 2 , характерных для ранних разработок КЛ с туннельными печами ПКБ «НИИстройкерамика». Расход условного топлива модернизированной КЛ по сравнению с ранее запроектированной сократился в 1,4 раза.

Рис. 1. Поперечный разрез типовой секции печи КЛ

Кроме того, на экономию топлива повлияло внедрение разработанной авторами схемы газоснабжения (размещение горелок, объединение в кольца регулирования) и ее автоматизация (применение ПИД-регуляторов).

Существенную экономию газового топлива дала организация оригинальной авторской (совместно с технологами ЗАО «Контакт») системы внутренней продольной рециркуляции продуктов сгорания по всей длине печи КЛ.

Рис. 2. Распределение температур по наружной поверхности боковой стенки секции печи КЛ:

а) до модернизации; б) после модернизации

Применение рециркуляции снизило процент выхода бракованной керамической плитки за счет выравнивания температурных полей как по длине секции, так и по высоте, а также строгое поддержание температуры в секциях, заданное технологами предприятия. На графике показаны несущественные отклонения значений фактической от заданной средней температуры газового потока. Указанные отклонения соответствуют требованиям допуска работы системы автоматизации и не влияют на выход брака.

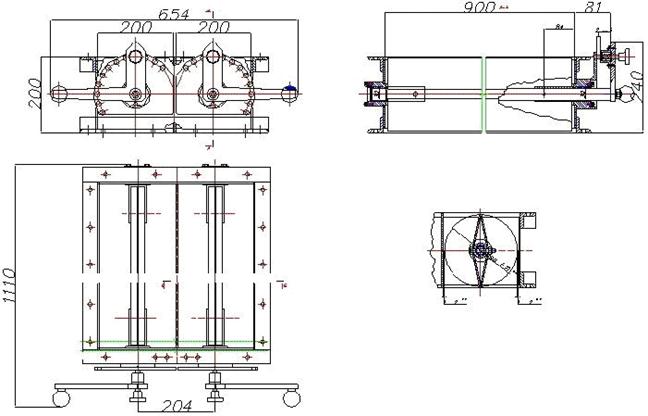

Существенное значение для равномерного распределения температур в объеме секции имело применение автоматизированного двухпоточного регулирующего шибера (авторской разработки). Схема шибера показана на рис. 3. Благодаря его установке в верхней части роликовой печи (над роликовым конвейером) создается большее разряжение, соответственно, больший объем отходящих продуктов сгорания газа движется в ней. В то же время создается равноценный ему тепловой поток снизу за счет горения газа в этой части печи. Опытным путем было установлено, что разряжение после верхнего шибера должно составлять 240 Па, нижнего 90 Па. В результате достигается равномерное распределение температур по сечению рабочего пространства печи, при этом существенно уменьшается перепад температур по высоте рабочего канала конвейерной печи. Вследствие равномерного распределения температур уменьшается перепад температуры между поверхностями плитки, а значит, уменьшаются деформации и количество брака.

Рис. 3. Двухпоточный регулирующий шибер

В результате внедрения модернизированных роликовых КЛ на основе рациональных режимов обжига, утилизации теплоты отходящих газов печей для теплофикационных и других нужд и применения эффективных теплоизоляционных материалов удельный расход условного топлива составил 1,95 кг/м 2 керамической плитки.

Таблица 1. Сравнительные данные по экономии топлива при использовании в ограждающих конструкциях секций КЛ с термическим сопротивлением 2,2-2,6 м 2 ∙ºС/Вт.

Горелки промышленные для туннельных, кольцевых печей обжига

Горелки газовые серии «Импульс-ФАКЕЛ» предназначены для сжигания природного газа в смеси с воздухом и устанавливаются на печах обжига кирпича, сушилах и других нагревательных устройствах, где требуется прямоточный скоростной факел для организации равномерного нагрева изделий.

Экономия энергоресурсов, повышение качества продукции в определяющей мере зависит от равномерности температурного поля в сечении обжиговой печи, оптимального перераспределения и утилизации тепловых потоков от обжиговой печи и сушил. Данные проблемы успешно решены с помощью следующего оборудования:

- прогрессивных скоростных газовых горелок «ИМПУЛЬС» и «ИМПУЛЬС-. ФАКЕЛ» с автоматическим розжигом и контролем наличия пламени;

- газовых рамп с арматурой безопасности и управления;

- теплогенераторов сушильного агента КРОН-. ТУРБО;

- системы автоматического управления комплексом горелок.

Импульс-ФАКЕЛ

Горелки газовые серии «Импульс-ФАКЕЛ» предназначены для сжигания природного газа в смеси с воздухом и устанавливаются на печах обжига кирпича, сушилах и других нагревательных устройствах, где требуется прямоточный скоростной факел для организации равномерного нагрева изделий.

Горелка ИМПУЛЬC-ФАКЕЛ является блочных изделием полной заводской готовности

Состав: шаровый кран, электромагнитный клапан, регулятор соотношения «газ-воздух», коллектор горелки , форкамера,вентилятор с управляемыми оборотами двигателя. высоковольтное устройства розжига , электрод розжига , контрольний электрод наличия пламени , датчиков-реле давления газа.

Горелка работает в режиме плавного управления мощностью.

Краткие технические характеристики горелок Импульс-Факел:

| Параметры | Импульс-5 Факел | Импульс-10 Факел | Импульс-16 Факел | Импульс-25 Факел | Импульс-40 Факел |

|---|---|---|---|---|---|

| Номинальная тепловая мощность,кВт | 50 | 100 | 160 | 250 | 400 |

| Номинальный расход газа, м3/час, не более | 5 | 10 | 16 | 24 | 40 |

| Аэродинамическое сопротивление газового тракта горелки, кПа, не более | 3,5 | 3,5 | 3,5 | 3,5 | 3,5 |

| Номинальный расход воздуха через горелку, м3/час, не более | 75 | 150 | 200 | 300 | 600 |

| Аэродинамическое сопротивление воздушного тракта горелки, кПа, не более | 5 | 6 | 6 | 6 | 8 |

Импульс

Горелка газовая промышленная «Импульс» предназначена для сжигания природного газа в смеси с воздухом и устанавливаются на печах обжига кирпича, сушилах и других нагревательных устройствах, где температура среды выше 600 градусов Цельсия и требуется прямоточный скоростной факел для организации равномерного нагрева изделий.

Горелка работает следующим образом: газ через штуцер подключения газа подается в газопровод, из которого, поступает в газовое сопло. Воздух через штуцер подается в воздуховод на выходе из которого он поступает в инжекционное сопло, где за счет кинетической энергии струи газа перемешивается с газом. Газо-воздушная смесь выходит из сопла и сгорает в прямоточном скоростном факеле. Зажигание и стабилизации горения факела в печи происходит за счет высокой температуры предварительно нагретых материалов, либо продуктов сгорания.

Горелки серии «Импульс» поставляются группами совместно с газово-воздушной рампой, а также системой управления.

Туннельная печь обжига кирпича ОАО «Ивановский завод керамических изделий»

форсированное охлаждение до температуры выгрузки. Общая длительность может быть при этом значительно снижена по сравнению с одноступенчатым режимом при существенном улучшении качества кирпича.

2.2 Описание конструкции и работы туннельной печи

Для обжига керамического кирпича на ООИ «Взаимопомощь» установлены 2 туннельные печи. Туннельная печь для обжига керамических изделий имеет вагонеточный состав, передвигающийся вдоль туннеля с помощью толкателя. Внутри туннеля проложен рельсовый путь. Каждая вагонетка, пройдя всю длину туннеля, выдается из печи с другого конца при очередном проталкивании. Таким образом, создается непрерывное перемещение вагонеток в печи, постепенный подогрев, обжиг и охлаждение изделий, находящихся на поду вагонетки. Туннельная печь длиной 62 м и шириной 2 м имеет 3 зоны.

Форкамера служит для уменьшения газообмена с окружающей средой при загрузке вагонеток в печь.

Основное назначение зоны подогрева – окончательное удаление влаги из сырца и равномерный прогрев садки до температуры 600 0 С. Подогрев и сушка производятся отходящими из зоны обжига продуктами горения.

В зоне обжига сжигается топливо в специальных горелочных устройствах. Сырец нагревается до температуры 980 0 С, при этом завершаются все процессы, связанные с формированием черепка. Воздух, поступающий для сжигания топлива, предварительно подогревается в зоне охлаждения. Горение топлива происходит в разрывах между садками кирпича на вагонетках. С каждой стороны печи установлено по семь горелок, топливо – природный газ.

В зоне охлаждения происходит остывание кирпича до температуры 300 0 С перед выдачей вагонеток из печи, также происходит отбор нагретого воздуха для подачи его в сушилку. В этой зоне охлаждается также и футеровка вагонеток, нагретая до высоких температур. Изделия и футеровка вагонеток охлаждаются холодным воздухом, подаваемым в печь сверху и сбоку через несколько каналов, расположенных по длине зоны охлаждения ближе к выходному каналу печи.

Печь работает по принципу противотока, то есть газы и воздух движутся навстречу вагонеткам с обжигаемыми изделиями. Движение газовых и воздушных потоков осуществляется системой вентиляторов.

В зоне подогрева предусмотрена установка циркуляционных вентиляторов для интенсивного перемешивания газовых потоков с целью максимального усреднения газовой среды, то есть ликвидации расслоения ее и уменьшения перепада температур по сечению канала. В зоне подогрева также производится отбор дымовых газов.

Печь выполняется из стандартного красного кирпича, зона обжига изнутри футеруется шамотным кирпичом. Свод печи выполняется из красного кирпича и засыпки шлаком.

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

Рис. 1.2. Кривая обжига кирпича в печи

Рис. 1. . Схема движения потоков:

— горячего воздуха от печи к сушилу с параметрами  и

и  ;

;

— продуктов сгорания в дымовую трубу с параметрами  и

и  ;

;

— смеси продуктов горения и воздуха к сушилу с параметрами  и

и

Примечание: параметры теплоносителей в скобках определены в результате расчетов

3. РАСЧЕТ ПРОЦЕССА ОБЖИГА КИРПИЧА. ТЕПЛОВОЙ БАЛАНС ТУННЕЛЬНОЙ ПЕЧИ

3.1 Расчет продолжительности обжига кирпича и производительности печи

Расчет выполнен по методике, изложенной в [1, 2, 3].

Абсолютная влажность загружаемого в печь кирпича ω = 7,5%. Вес сухого кирпича

Размеры кирпича: длина l = 250 мм;

ширина b = 120 мм;

толщина s = 65 мм.

1). Нагрев до 100 0 С.

Количество испаряемой влаги

кг, (2.1)

кг, (2.1)

.

.

Активная поверхность теплообмена и испарения одиночного кирпича

м 2 , (2.2)

м 2 , (2.2)

м 2 .

м 2 .

Количество влаги, приходящейся на 1 м 2 активной поверхности,

кг/м 2 , (2.3)

кг/м 2 , (2.3)

кг/м 2 .

кг/м 2 .

При съеме влаги примерно 0,4 кг/м 2 ·ч с активной поверхности время, необходимое для нагрева до 100 0 С, составляет:

ч, (2.4)

ч, (2.4)

ч.

ч.

2). Период нагрева от 100 до 800 0 С.

Определяем допустимую скорость подъема температуры по формуле [1]

град/ч, (2.5)

град/ч, (2.5)

где Δ t доп – максимально допустимая разность температур в теле изделия при его нагреве или охлаждении;

а – коэффициент температуропроводности материала, а = 40 м 2 /ч;

S – толщина прогрева изделий, S = 0,06 м.

Принимая для этого периода Δ t доп = 85 0 С [1], получим

град/ч.

град/ч.

Время нагрева или охлаждения в известном интервале температур равно:

ч, (2.6)

ч, (2.6)

где t 1 и t 2 – температура в начале и конце интервала, 0 С;

ч.

ч.

3). Период нагрева от 800 до 980 0 С.

Принимая для этого периода Δ t доп = 85 0 С [1], получим

град/ч.

град/ч.

ч.

ч.

4). Время выдержки при конечной температуре [1]

ч, (2.7)

ч, (2.7)

ч.

ч.

5). Охлаждение в интервале температур от 980 до 500 0 С при значении Δ t доп = 55 0 С [1]

град/ч.

град/ч.

ч.

ч.

6). Охлаждение в интервале температур от 500 до 300 0 С при Δ t доп = 125 0 С [1]

град/ч.

град/ч.

ч.

ч.

7). Общая продолжительность обжига равна суммарному времени нагрева, выдержки и охлаждения

, (2.8)

, (2.8)

ч.

ч.

Продажа Туннельной печи оптом на экспорт

Производители похожих товаров

- печи электрические хлебопекарные оптом

- Печи газовые тоннельные производство в России

- Газовые горелки в печи завод

- Газовая горелка печи производители

- купить печи и горелки для печей от производителя

- Туннельная печь оптом цена

- Туннельные печи для выпечки оптом

Покупатели товаров

- печи электрические хлебопекарные продажа

- Печи газовые тоннельные покупатели

- Газовые горелки в печи продать оптом

- Газовая горелка печи оптом

- вывоз печи и горелки для печей оптом

- Туннельная печь продать на экспорт

- Туннельные печи для выпечки

Производители Туннельной печи оптом

Если вы хотите купить Туннельная печь напрямую для вывоза на экспорт, при это вы не знаете сколько это будет стоить:

Оборудование туннельная печь для обжига в Москве

Туннельные печи J4

Цена по запросу

Огнеупорная вата для туннельная печь цена, фото,

Экспорт за рубеж, подбор надежных поставщиков

Почта: [email protected]

Таможенное оформление, сертификация продукции

Почта: [email protected]

Если вы производитель Туннельной печи и хотите узнать, где можно продать товар зарубеж, мы рекомендуем поставлять вашу продукцию в следующие страны:

Как продать? покупатели

Найдите для себя подходящих покупателей из крупнейших стран импортеров Туннельной печи — buyers for Tunnel Kiln:

Покупали в ЕАЭС

Компании постоянно закупающие продукцию из РФ

Таможенные платежи и оплата НДС

При вывозе Туннельной печи, вы не будете оплачивать ставку НДС в бюджет. Цена для клиента — 20% НДС.

Экспортные платежи: 0%

Payment for export Tunnel Kiln from Russia 0%

При экспорте вы так же можете оформить возврат НДС. Для этого при продаже Туннельной печи необходимо, подготовить комплекс всех необходимых документов. Мы можем помочь реализовать вашу продукцию, на территории стран Таможенного Союза, АТЭС

При импорте (ввозе) в другую страну вам будет необходимо заплатить налог, аналог НДС. Допустим в ЕС это VAT. IMPORT VAT: 20%

Крупнейшие покупатели российской Туннельной печи

Мы подготовили список компаний, где можно продать Туннельной печи. Это крупнейшие импортеры, покупающие свою продукцию из стран СНГ.

- ООО КП ИДЕЯ — ПРИМ (МОЛД.С.Ц.ИДЕЯ — ПРИМ С.Р.Л.): ЧАСТИ ТУННЕЛЬНОЙ ГАЗОВОЙ ПЕЧИ ХЛЕБОПЕКАРНОЙ

- ПРЕДПРИНИМАТЕЛЬ МУСТАФАЕВ ПАША ГАЙБ ОГЛЫ: ПЕЧЬ ХЛЕБОПЕКАРНАЯ ГАЗОВАЯ Г-ХП, — ТУННЕЛЬНАЯ (С ГОРЕЛКОЙ ЭЛКО, БЕЗ ВСТАВКИ, БЕЗ СИСТЕМЫ АВТОМАТИКИ И ШКАФА УПРАВЛЕНИЯ). ЗАВ № ВЫП. .Г

- ООО ГУАЛА КЛОЖЕРС УКРАИНА: ПЕЧИ И КАМЕРЫ ПРОЧИЕ: ТУННЕЛЬНАЯ СУШКА VASTEX МОДЕЛИ DB-EU-. (БЫВШАЯ В ЭКСПЛУАТАЦИИ

- CHIPITA S.A: ПЕЧЬ ТУННЕЛЬНАЯ С ВЫПЕКАЮЩИМ КОНВЕЙЕРОМ ВКЛЮЧАЮЩАЯ

Доставка морем

Если вам необходима доставка Туннельной печи по морю на корабле или в контейнере, на условиях CIF в порт. Вы можете узнать сколько времени это займет или посчитать минимальную цену доставки. Так же узнаете ближайший порт

Разрешительные документы для экспорта Туннельной печи

Если вы производитель, мы поможем подготовить для необходимые документы для вывоза Туннельной печи в ЕС, СНГ, АЗИЮ, АФРИКУ или АМЕРИКУ.

Выбор подходящего кода ТН ВЭД для Туннельной печи (затаможка)

- ТУННЕЛЬНАЯ ПЕЧЬ ГАЗОВАЯ КОНДИТЕРСКАЯ ИСПОЛЬЗУЕТСЯ ДЛЯ НЕПРЕРЫВНОЙ ВЫПЕЧКИ ПЕЧЕНЬЯ И ПРЯНИКОВ БЫВШАЯ В УПОТРЕБЛЕНИИ В ЧАСТИЧНО РАЗОБРАННОМ ВИДЕ ЖАРОЧНАЯ СЕКЦИЯ КОНВЕКЦИОННОЙ ПЕЧИ ТЕПЛООБМЕННАЯ СЕКЦИЯ КОНВЕКЦИОННОЙ ПЕЧИ ШТКОНВЕЙЕРН АЯ

- ПЕЧЬ ХЛЕБОПЕКАРНАЯ ГАЗОВАЯ Г ХП ТУННЕЛЬНАЯ С ГОРЕЛКОЙ ЭЛКО БЕЗ ТЕПЛОИЗОЛЯЦИИ БЕЗ СИСТЕМЫ АВТОМАТИКИ И ШКАФА УПРАВЛЕНИЯ ЗАВ ВЫП Г

- ПЕЧЬ ХЛЕБОПЕКАРНАЯ ГАЗОВАЯ Г ХП ТУННЕЛЬНАЯ С ГОРЕЛКОЙ ЭЛКО БЕЗ ВСТАВКИ БЕЗ СИСТЕМЫ АВТОМАТИКИ И ШКАФА УПРАВЛЕНИЯ ЗАВ ВЫП Г

- ПЕЧЬ ХЛЕБОПЕКАРНАЯ ГАЗОВАЯ Г ХП ТУННЕЛЬНАЯ С КОМБИНИРОВАННОЙ ГОРЕЛКОЙ ЭЛКО ТЕПЛОИЗОЛЯЦИЕЙ БЕЗ СИСТЕМЫ АВТОМАТИКИ И ШКАФА УПРАВЛЕНИЯ ЗАВ ДАТА ВЫПУСКА МГ

- ПЕЧЬ ХЛЕБОПЕКАРНАЯ ГАЗОВАЯ Г ПХС ТУННЕЛЬНАЯ С ГОРЕЛКОЙ ЭЛКО БЕЗ ТЕПЛОИЗОЛЯЦИИ БЕЗ ПРИВОДНОЙ И НАТЯЖНОЙ СТАНЦИИ ЗАВ ВЫП Г

- ПОДДОНЫ ПРОТИВНИ МОДЕЛИ М ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ИСПОЛЬЗУЕТСЯ ДЛЯ НЕПРЕРЫВНОЙ ВЫПЕЧКИ КРУАССАНОВ В ТУННЕЛЬНОЙ ГАЗОВОЙ ЦИКЛОТЕРМИЧЕСКОЙ ПЕЧИ ГАБАРИТНЫЕ РАЗМЕРЫ Х ММ ГНЕЗД РАМА ПОДДОНА ИМЕЕТ СКРУГЛЕННЫЕ КРАЯ БУ ШТ

- ЧАСТИ ТУННЕЛЬНОЙ ГАЗОВОЙ ПЕЧИ ХЛЕБОПЕКАРНОЙ

- ЧАСТИ И УЗЛЫ ТУННЕЛЬНОЙ ГАЗОВОЙ ПЕЧИ ХЛЕБОПЕКАРНОЙ

- ЧАСТИ ТУННЕЛЬНОЙ ГАЗОВОЙ ПЕЧИ ХЛЕБОПЕКАРНОЙ Г ХП

ПЕЧИ И КАМЕРЫ ПРОЧИЕТУННЕЛЬНАЯ СУШКА МОДЕЛИ ШТБЫВШАЯ В ЭКСПЛУАТАЦИИ

ЛИНИЯ ПО ПРОИЗВОДСТВУ ЛАВАШААВТОМАТИЗИРОВАННАЯПРОИЗВОДИТЕЛЬНОСТЬЮ ШТЧАСПРЕДНАЗНАЧЕНА ДЛЯ ФОРМОВКИ ТЕСТОВЫХ ЗАГОТОВОКИХ РАСКАТКИВЫПЕЧКИНАРЕЗКИ И УВЛАЖНЕНИЯ ЛАВАШАВ СОСТАВ ОБОРУДОВАНИЯ ЛИНИИ ВХОДЯТ ФОРМУЮЩАЯ МАШИНАТЕСТОРАСКАТКАТУННЕЛЬНАЯ ПЕЧ

КРЫЛЬЧАТКА ВЕНТИЛЯТОРА ЗАВ ИЗ СТАЛИ МАРКИ ЯВЛ РАБОЧИМ КОЛЕСОМ РАДИАЛЬНОГО ВЕНТИЛЯТОРА ДЛЯ ОТБОРА И ОТСОСА ДЫМОВЫХ ГАЗОВ ИЗ КАНАЛА ТУННЕЛЬНОЙ ПЕЧИ ПРИ ПРОИЗВОДСТВЕ КИРПИЧА ПРОИЗВОДСТВО ЗАВОДА ПОБЕДА ПРИЧИНА ЭКСПОР

Если вам интересно наладить ваши продажи, первый шаг это отправить и свое КП. Это можно сделать напрямую через сайт

ТОП 10 стран куда можно продать Туннельную печь

Продажа Туннельной печи на экспорт в Азербайджан

- ООО МАСАЛЛЫ НЕМАТЛАРИ

- ПРЕДПРИНИМАТЕЛЬ МУСТАФАЕВ ПАША ГАЙБ ОГЛЫ

- ФИРМА СУНБУЛЬ — 2012 ММС

- ПРЕДПРИНИМАТЕЛЬ АЛИЕВ ЭЛЬДАР

- ФИРМА ПАК НУР

- КАРИМОВ ШАМСАДДИН ХАКИМ ОГЛЫ

- ОАО БАКЫ — ТАХЫЛ

Туннельная печь оптом на экспорт в Молдову

- KATIFIA LUX SRL

- ООО КП ИДЕЯ — ПРИМ (МОЛД.С.Ц.ИДЕЯ — ПРИМ С.Р.Л.)

Продажа Туннельной печи на экспорт в Казахстан

- ТОО АГРОФИРМА АКЖАР — ОНДИРИС

- ТОО АГНИЙ

- ИП РАДЧЕНКО ГАЛИНА ВАСИЛЬЕВНА

- ТОО АЛМАТИНСКИЙ МУКОМОЛЬНЫЙ КОМБИНАТ

Туннельная печь оптом на экспорт в Украину

- ООО ГУАЛА КЛОЖЕРС УКРАИНА

Продажа Туннельной печи на экспорт в Гонконг

- ECOMEC HK LTD

Туннельная печь оптом на экспорт в Канаду

- ENZYM INC

Продажа Туннельной печи на экспорт в Грецию

- CHIPITA S.A

Туннельная печь оптом на экспорт в Германию

- HANS LINGL ANLAGENBAU UND VERFAHRENSTECHNIK GMBH & CO. KG

Продажа Туннельной печи на экспорт в Узбекистан

- ЧПФ ИМКОН ПЛЮС

Туннельная печь оптом на экспорт в Италию

- ПРАКСАИР СУРФЭИС ТЕХНОЛОДЖИС СРЛ

Присылайте к нам на почту [email protected] информацию о вашей продукции. Мы подберем для вас подходящие страны. И предложим наиболее простой способ экспортировать Туннельная печь.

Материал подготовлен: Ирина Куликовская vk , 01 Oct 2021

Менеджер по работе с клиентами

«Ничего особенно не трудно, если разделить работу на небольшие части»

Мы выполнили следующие поставки

Выполнение под «ключ» всех услуг. Нахождение покупателя, оформление таможни, логистика. Связь с принимающей компанией

Выполнение под «ключ» всех услуг. Нахождение покупателя, оформление таможни, логистика. Связь с принимающей компанией

Таможня, логистика до границы.

Нахождения покупателя для экспорта химической продукции

Газовые туннельные печи для обжига кирпича

Печь (электропечь) туннельная типа ПТО 10.320.1,5/10 предназначена для обжига керамики, глазурованных изделий, декоративных кирпичей, черепицы, фасонных изделий и т.д. Печь ПТО 10.48.8/10 применяется для нагрева, прокалки литейных форм и других видов термообработки изделий и материалов в непрерывном режиме.

Рабочее пространство электропечей имеет форму проходного туннеля, образованного печными модулями. Передвижение изделий через туннель производится по рельсовому пути на футерованных печных тележках. Перемещение тележек может осуществляться электроприводом дискретно на расстояние, равное длине модуля. Временной интервал (дискрет) в этом случае задается таймером. Движение тележек в печи может производиться непрерывно. Скорость перемещения в этом случае задается частотным преобразователем. Средняя скорость продвижения тележек 2-4 м/час. Способ перемещения печных тележек оговаривается при заказе.

Для возврата тележек справа от печи выложен рельсовый путь, служащий одновременно для разгрузки тележек с обожженными изделиями и загрузки сырых изделий для термообработки. Перемещение тележек по рельсовому пути вне печи производится вручную.

В зависимости от требуемого графика обжига и производительности печи, количество обогреваемых и необогреваемых модулей электропечи ПТО 10.320.1,5/10 может меняться и согласовывается дополнительно при заказе. Гибкая модульная конструкция туннельной электропечи позволяет обеспечить требуемый технологический режим обжига изделий при перемещении их по туннелю.

Нагрев электропечи ПТО 10.320.1,5/10 производится нагревателями спирального типа, расположенными на своде рабочей камеры обогреваемых модулей. Первый модуль (необогреваемый) предназначен для медленного прогрева сырых изделий, последние, также необогреваемые, — для медленного остывания обожженных изделий по мере продвижения их к выходу из печи. На крышке последнего модуля печи установлен центробежный вентилятор, который продувает воздушный поток через туннель навстречу направлению движения обжигаемых изделий. Проходящий по туннелю воздух, вначале охлаждает изделия в последних модулях печи, нагреваясь при этом сам, а затем отдает тепло холодным изделиям, находящимся в первых модулях. Такая схема рекуперации позволяет частично использовать тепло обожженных изделий, выходящих из печи, для подогрева сырых изделий, находящихся в начале печного туннеля, и тем самым снизить потребление электроэнергии. Вентиляционный патрубок с заслонкой позволяет регулировать поток воздуха через туннель.

Независимое задание температуры и электронное управление нагревом с цифровой индикацией температуры в каждом печном модуле обеспечивают оперативную и точную настройку требуемого режима обжига.

На приборной панели шкафа управления для экстренного отключения питания печи имеется кнопка АВАРИЯ.

Электропечь поставляется в виде комплектных и футерованных легкособираемых модулей. Модульная конструкция печи позволяет значительно облегчить такелажные и монтажные работы.

Управление нагревом электропечи и движением печных тележек осуществляется с приборной панели шкафа управления, расположенного рядом с печью.

ОТДЕЛЬНЫЙ ЗАКАЗ:

| ТИП | Тмакс,°С | Рабочее пространство тележки шир×глуб, мм | Размеры туннеля шир×выс×глуб, мм | Габаритные размеры шир×выс×глуб, мм* | Мощность / напряжение,кВт/В |

| ПТО 10.48.8/10 | 1000 | 1000×1200 | 1100×800×5870 | 4100×3395×9570 | 240/380 |

| ПТО 10.320.1,5/10 | 1000 | 1170×1580 | 1170×150×31560 | 4200×1950×41500 | 560/380 |

* — габаритные размеры изделия с рельсовыми путями