Толщина слоя покрытия грунтовки

10.3.1. Грунтование

Грунтование – операция нанесения грунтовки, т.е. получения слоя лакокрасочного покрытия, непосредственно контактирующего с подложкой. Цель грунтования – улучшить сцепляемость основного покрытия с подложкой и придать ему дополнительную защиту. В соответствии с этим к грунтовочным материалам предъявляются следующие основные требования:

- высокая адгезия к металлу;

- хорошее сцепление с вышележащими слоями;

- высокие противокоррозионные свойства.

- реактивность (способность взаимодействовать с подложкой);

- возможность шлифования;

- отличие по цвету от последующих слоев покрытия и другие.

Толщина и укрывистость грунтовочных слоев не лимитируются. Обычно стараются получать покрытия толщиной не более 20 мкм, однако допустимы и более тонкие слои (порядка 1,0-0,1 мкм), получаемые, например, при полимеризации из газовой фазы.

Для получения грунтовочных покрытий применяют грунтовки преимущественно на основе олигомерных пленкообразователей; в состав грунтовок непременно вводят противокоррозионные пигменты или другие ингибиторы коррозии.

По типу пленкообразующего вещества грунтовки подразделяются на масляноалкидные; маслянофенолоформальдегидные; эпоксидные; полиуретановые; мочевиноформальдегидные; полиакрилатные; нитратцеллюлозные; виниловые; каучуковые и некоторые другие.

Они могут быть жидкими и порошковыми, водными и неводными. По характеру пигментов грунтовки делят на пассивирующие — с пигментами, тормозящими анодную реакцию; ингибирующие — с пигментами, замедляющими катодную реакцию; изолирующие — с инертными пигментами.

По способности взаимодействовать с оксидами металлов различают грунтовки обычные (нереактивные) и грунтовки — преобразователи ржавчины (реактивные).

Обычные грунтовки наносят на предварительно подготовленную (освобожденную от ржавчины и окалины, обезжиренную и в ряде случаев фосфатированную или оксидированную) поверхность металлов. Предпочтительны способы нанесения и отверждения, при которых достигается хорошее смачивание и затекание материала в поры металла и его высокая степень взаимодействия с поверхностью.

Промышленно — выпускается большой ассортимент грунтовок различных марок. С экологической точки зрения наибольший интерес представляют водные грунтовочные составы, ассортимент которых быстро расширяется. Некоторые грунтовки приготавливают на месте потребления, например, свинцово-суриковую грунтовку получают, смешивая свинцовый сурик с натуральной олифой в соотношении 83/17 (по массе). Протекторную цинксодержащую грунтовку можно получать, введя цинковую пыль в 10%-й раствор полистирола в ксилол из расчета 1,5 ч (мас.) цинковой пыли на 1 ч (мас.) раствора.

При изготовлении покрытия грунтовку выбирают с учетом природы покрываемого материала и материала верхнего покрытия. Например, при окрашивании легких металлов и сплавов применяют грунтовки, содержащие цинковый или стронциевый крон (ФЛ – 03 КС, ЭП – 076, АК – 070 и др.) при окрашивании черных металлов – оксид цинка, фосфат цинка и другие противокоррозионные пигменты (ГФ – 021; ФЛ – 03К; МС – 067; В – КЧ – 0207 и т. д.)

Грунтовки на основе сополимеров винилхлорида (ХС – 010, ХС – 059, ХС – 068 и др.) используют преимущественно под химически стойкие перхлорвиниловые покрытия, быстроотверждающиеся нитратцеллюлозные грунтовки (НЦ – 081, НЦ – 097) из – за их пониженной адгезии к металлам – лишь для местного грунтования оголенных при шлифовании участков поверхности. Большинство грунтовок наносят на поверхность способами распыления, окунания, валковым; водоразбавляемымые грунтовки (В – ФЛ – 093, В – КЧ – 0207, В – ЭП – 0117, В – АУ – 0150 и др.) – преимущественно электроосаждением.

Грунтовки – преобразователи ржавчины – относительно новый вид грунтовочных составов. Они способны взаимодействовать с гидратированными оксидами (γ-FeOOH), находящимися на поверхности металла с образованием нерастворимых и неактивных в коррозионном отношении соединений. Это обеспечивается введением в состав грунтовок реакционноспособных компонентов – кислот (ортофосфорной, щавелевой), танина, комплексообразующих веществ (например, фосфоновых кислот) и др.

При нормальной температуре ортофосфорная кислота достаточно хорошо растворяет ржавчину, превращая ее в нерастворимый фосфат железа по реакции:

FeOOH + H3PO4 → FePO4 + 2H2O

Негидратированные оксиды (магнетит, гематит и др.) при этом практически не разрушаются.

При взаимодействии с оксидами железа образует хелатные комплексы, прочно связывающие частицы ржавчины между собой и с металлами. Танин, кроме того, сам по себе обладает способностью ингибировать коррозию металлов. Разработаны водные грунтовки на основе дисперсий поливинилацетата (ВД–ВА–01 ГНСН, ВД–ВА–0112, ВД–ВА–013 ЖТ), бутадиенстирольного сополимера (ВД–КЧ–0184) и сополимера метилвинилпиридина со стиролом и бутадиеном (ФПР–2), грунтовки на алкидном (СПГ– 1), крезолоформальдегидном (ГСК–1), эпоксидном (ЭП–0180) пленкообразователях, а также на сополимере стирола с малеиновым ангидридом (МС–0152) и др. Содержание кислоты в грунтовках обычно не превышает 30%, танина 6–8%. Одновременно применяют преобразователи ржавчины, не содержащие пленкообразующих веществ (преобразователи №3 и №444 П–1ТФ и др.). Это водные, спиртовые, водноспиртовые или водно-ацетоновые растворы кислот (ортофосфорная, салициловая, щавелевая), танина, ингибитора коррозии, ПАВ и др. веществ (гидрохинон, цинк, оксид цинка, глицерин и т. д.).

Преобразователи ржавчины наносят на поверхность распылением или кистью в 1–2 слоя. Через 3–24 часа поверхность готова для нанесения последующих слоев покрытия. Максимальная толщина слоя ржавчины, по которому можно наносить грунтовки, 50–100 мкм; грунтовки обычно непригодны для нанесения на поверхность, содержащую окалину и частично неудаленные старые покрытия.

Эффективность действия преобразователей ржавчины зависит от равномерности распределения продуктов коррозии, однородности их природы и фазового состава. В основном покрытия, полученные на изделиях без предварительного удаления продуктов коррозии (посредством их преобразования), по защитным свойствам уступают покрытиям, нанесенным на очищенную от оксидов поверхность.

Защита от коррозии

Предлагаем проверенные, простые в нанесении и эффективные решения для защиты металлов от коррозии:

и другие грунты и эмали.

Защита мостов

Грунтовки Эпицинк-027 и Эпипрайм-046 вместе с эмалью Гамма УР-11 проверены ОАО «ЦНИИС» в качестве эффективной и долговременной защиты мостов и мостовых конструкций от коррозии сроком до 21 года.

Вследствие постоянного контакта с водой, водяным паром и брызгами, которые проникают в самые укромные уголки, мосты подвержены процессу коррозии особенно сильно. Сказываются также постоянно меняющиеся нагрузки, вибрации и прочие факторы, в результате которых появляются микротрещины в защитном лакокрасочном покрытии, что ускоряет преждевременный износ защитных покрытий.

Вниманию мостостроительных трестов и мостоотрядов, а также подрядчиков, работающих на окраске мостов и мостовых переходов предлагаем простую в нанесении и надежную в эксплуатации схему окраски мостов, одобренную ОАО «ЦНИИС» в 2012 году. Срок службы такого покрытия составляет 21 год при умеренных (У 1), умеренно-холодных (УХЛ 1) и холодных (ХЛ 1) условий эксплуатации.

Схема окраски

- Грунтовка Эпицинк-027, толщина слоя 60-80 мкм;

- Грунтовка Эпипрайм-046 в качестве промежуточного слоя толщиной 110-130 мкм;

- Финишное покрытие из эмали Гамма УР-11, толщина слоя 240 мкм.

Защита транспортных сооружений

Система покрытия на основе вышеупомянутых материалов успешно прошла испытания на соответствие стандарту ISO 11997-2 в течение 2688 часов. По результатам этого тестирования данная схема окраски признана обеспечивающей очень высокую антикоррозионную стойкость и может применяться для защиты металлоконструкций в условиях очень высокой коррозионной активности в соответсвии с ИСО 9223. Срок службы антикррозионных покрытий на основе этих материалов составляет до 22 лет!

После окончания испытаний на поверхности покрытий не было обнаружено никаких следов коррозионного разрушения. Адгезия на поверхности металла после проведения испытаний осталась высокой и составила 5,7 — 6,9 МПа.

Защита металла

Многие из тех, кто сталкивается с проблемой защиты металла от коррозии, относятся к ней не с полной ответственностью. Если на каких-то серьезных промышленных объектах за этим ещё следят, то в гражданском строительстве, на этой части изготовления МК, пытаются сэкономить и как можно больше. Как следствие этой «экономии» мы видим отваливающиеся «лопухи» краски и довольно скорый ремонт покрытия. Основная проблема кроется в желании заказчика получить как можно быстрее и как можно дешевле объект в эксплуатации, и начать отбивать вложенные капиталы.

Компания ООО«РеалКолор» хотела бы акцентировать, ешё раз , Ваше внимание на основных принципах защиты металла от коррозии.

В результате целого ряда ошибок, от неправильного выбора схемы окраски, до недобросовестной подготовки поверхности и непрофессионального нанесения покрытия, вместо экономии, получается большой перерасход средств, который заказчик пытается переложить на плечи подрядчика, а тот в свою очередь свалить ещё на кого-нибудь.

Избежать всех этих неприятностей очень просто, обратившись к профессионалам за помощью, как в выборе покрытия и поставке материалов, так и в подготовке поверхности и нанесения антикоррозионной защиты.

Компания ООО «РеалКолор» обладает богатым опытом работы в области антикоррозионной защиты металлов и предлагает своим клиентам консультации по подбору материалов и нанесению покрытия. Мы предлагаем Вам сотрудничество и по подготовке поверхности и профессиональной окраске любых конструкций, в том числе методом промышленного альпинизма.

Основная деятельность ООО «РеалКолор» направлена на производство и реализацию материалов для огнезащиты, специальных лакокрасочных материалов для авиастроения, судостроения, судоремонта, нефтепереработки, машиностроения, строительства, пищевой промышленности и других на основе эпоксидных, эпоксиэфирных, уретановых, кремнийорганических, виниловых, акрилатных, поливинилбутиральных смол. Также выпускаются материалы широкого профиля на основе алкидных, фенольных и других связующих.

Также предлагаем ознакомиться с дополнительными аналитическими материалами по защите металлов:

Грунтовка ЭП-057

ТУ 2310-001-96028960-2009

Область применения: для протекторной защиты черных металлов (металлоконструкций, железнодорожного, морского и речного транспорта, сельхозтехники и др.) в схемах лакокрасочных покрытий, эксплуатирующихся во влажной промышленной атмосфере, а также в контакте с пресной и морской водой.

Особенности: благодаря протекторному механизму защиты грунтовка обеспечивает долговечность, противокоррозионную защиту и водостойкость системы лакокрасочного покрытия. Перекрывается материалами типа ЭП, ХВ, ХС и др.

Основные технические характеристики: материал грунтовка ЭП-057 двухкомпонентный на основе эпоксидных смол. Укомплектован отвердителем №3.

Внешний вид покрытия

пневматическое или безвоздушное распыление, кисть, валик

Время высыхания до степени 3

при температуре 20±2ºС не более 24 часов,

при температуре 120±2ºС не более 30 минут.

Расход на один слой

в зависимости от способа нанесения — 260÷310 г/м².

Рекомендуемое количество слоев

Толщина одного слоя

Жизнеспособность грунтовки при температуре 20ºС

не менее 12 часов.

растворители Р-4, РП.

Гарантийный срок хранения 6 месяцев со дня изготовления.

Подготовка поверхности: осуществляется по ГОСТ 9.402 (степень очистки от окислов – 2, степень обезжиривания — 1) или по МС ИСО 8501-1 (до степени Sa2 ½ или St3). При проведении сварочных работ на стали, поверхности стыкуемых под сварку деталей должны быть очищены от грунтовочного покрытия.

Условия нанесения: перед применением убедиться, что основа грунтовки хорошо перемешана и однородна по всему объему тарного места.

За 30 минут перед нанесением готовят композицию, для чего к основе добавляют при тщательном перемешивании отвердитель № 3 из расчета на 1000 г полуфабриката грунтовки 70 г отвердителя, доводят до рабочей вязкости растворителем РП, Р-4 и затем фильтруют через 2÷3 слоя марли.

Рекомендуемая вязкость по ВЗ-4:

60÷80с — при нанесении валиком и кистью,

16÷20с — при нанесении пневматическим распылением,

20÷40с — при нанесении безвоздушным распылением.

Подготовленную грунтовку наносят на поверхность металла одним из указанных способов при температуре окружающего воздуха от 50ºС до 30ºС и относительной влажности воздуха не выше 80%, не менее чем в два слоя, общей толщиной не более 100 мкм. Интервал нанесения грунтовки ЭП-057 протекторной между слоями 1÷2 часа воздушной сушки при температуре 20+2ºС. Для исключения конденсации влаги температура поверхности должна быть выше точки росы не менее чем на 3ºС.

В случае применения эпоксидной грунтовки ЭП-057 протекторной для окраски металла, предназначенного под электросварку, толщина слоя в местах сварного шва не должна превышать 20 мкм.

В процессе работы эпоксидную грунтовку необходимо периодически перемешивать во избежание осаждения цинкового порошка.

После высыхания грунтовки ЭП-057 (24 часа при температуре 18÷20ºС) наносятся эмали типа ЭП, ХВ, ХС или др.

Для промывки инструмента использовать растворители: РП, 646, 647, 648, Р-4, Р-5.

Меры предосторожности: Материал огнеопасен! Хранить в плотно закрытой таре, исключив попадания на нее прямых солнечных лучей и влаги при температуре окружающего воздуха от минус 40ºС до 40ºС. Допускается хранение при температуре до минус 30ºС, но не более 1 месяца.

Вся продукция имеет соответствующие сертификаты.

Подробнее о грунтовке ЭП-057

О применении

Грунтовка ЭП-057 используется для протекторной защиты поверхностей из чёрных металлов.

- В судостроении;

- В железнодорожной промышленности;

- В строительной отрасли;

- В сельскохозяйственной промышленности.

Грунтовкой ЭП-057 покрывают металлические поверхности, которые часто или постоянно взаимодействуют с водой, например, гидротехнические сооружения, части судов, цистерны.

О составе и свойствах

Основа грунтовки ЭП-057 состоит из раствора эпоксидных смол, цинкового порошка и отвердителя №3.

Она обладает следующими свойствами:

- Антикоррозийность;

- Влагоустойчивость (защита от морской и речной воды);

- Защита от грибка и плесени;

- Износостойкость;

- Атмосферостойкость.

Приобретая лакокрасочные материалы у нас, Вы получаете:

- Спокойствие и уверенность. Теперь Ваше оборудование или сооружение прослужит дольше и будет хорошо защищено.

- Гарантию качества. Весь товар имеет соответствующие сертификаты.

- Экономию Ваших средств. Цена адекватна и конкурентноспособна, потому что мы работаем напрямую, без посредников.

Как заказать грунтовку ЭП-057

Вы можете заказать продукцию двумя способами:

- Позвонить по телефонам в отдел продаж.

- Отправить заявку по электронной почте.

При отправке заявки через электронную почту напишите, пожалуйста, полный перечень необходимой Вам продукции. К письму желательно прикрепить реквизиты, чтобы мы смогли выставить Вам счёт и сразу приступить к изготовлению товара.

Грунт–эмаль «Север» покрытие для антикоррозионной защиты

Грунт-эмаль «Север»

Грунт-эмаль «Север» выпускается по техническим условиям ТУ 2312–111–68124156–2013

Назначение грунт-эмали «Север»

Для антикоррозионной защиты стальных конструкций, эксплуатируемых в открытой атмосфере (условия УХЛ, ХЛ по ГОСТ 15150), внутри промышленных помещений, в пресной и морской воде, а также с эмалью «Север» и другими эмалями на виниловой, эпоксидной и хлоркаучуковой основах. Грунт-эмаль содержит ингибитор коррозии, и её можно наносить на поверхности с остатками окалины и плотно держащейся ржавчины с толщиной продуктов коррозии не более 30 мкм, а также старые покрытия на основе алкидных, эпоксидных, виниловых, винилэпоксидных, хлоркаучуковых лкм.

Состав грунт-эмали «Север»

Грунт-эмаль «Север» представляет собой двухкомпонентную систему, состоящую из полуфабриката (основы) — суспензии пигментов и наполнителей в растворе винилэпоксидного пленкообразующего и отвердителя № 2, которые смешиваются перед применением.

Свойства грунт-эмали «Север»

Грунт–эмаль «Север» является универсальным лакокрасочным материалом, т. к. совмещает в себе свойства грунтовки, преобразователя коррозии и финишного покрытия, а также может использоваться в качестве самостоятельного покрытия. Грунт-эмаль обеспечивает адгезионные и антикоррозионные свойства в комплексном многослойном покрытии с различными эмалями и лаками. В качестве самостоятельного покрытия при нанесении в 2-3 слоя грунт-эмаль «Север» действует как преобразователь ржавчины, останавливающий дальнейшее развитие коррозии (1-ый слой); как защитно-декоративное покрытие (2-ой и 3-ий слой). При этом грунт-эмаль наносится по поверхностям с толщиной продуктов коррозии до 30мкм, старым лакокрасочным покрытиям, при необходимости может быть перекрыта финишной декоративной эмалью (лаком). Покрытие, образуемое грунт-эмалью «Север» эластично, обладает хорошей твёрдостью и прочностью, оно стойкое в атмосфере промышленных предприятий, к воздействию агрессивных газов, паров и растворам солей, кислот и щелочей с температурой не выше +60 о С. В комплексных покрытиях грунт-эмаль «Север» эксплуатируется в различных климатических зонах.

Технические характеристики грунт-эмали «Север»

Цветовые решения грунт-эмали «Север»

Грунт–эмаль «Север» (основа) выпускается красно–коричневого и серого цветов. Допускается изготовление других цветов, в том числе по картотеке RAL.

Хранение грунт-эмали «Север»

Гарантийный срок хранения полуфабриката (основы) грунт–эмали — 12 мес. со дня изготовления. Гарантийный срок хранения отвердителя №2 — 6 месяцев со дня изготовления.

Полуфабрикат грунт-эмали хранят в плотно закрытой таре, предохраняя от влаги, действия тепла и прямых солнечных лучей при температуре от минус 40 о С до +40 о С.

Срок службы грунт-эмали «Север»

Срок службы покрытия, состоящего из трёх слоёв грунт-эмали «Север», составляет тринадцать лет при эксплуатации в условиях открытой промышленной атмосферы умеренно-холодного климата (УХЛ1).

Фасовка

Фасовка полуфабриката (основы) грунт-эмали «Север» и отвердителя №2 производится в специальную промышленную тару с учетом всех требований потребителя.

Категории

«СЕВЕР», грунт-эмаль, винилэпоксидная, преобразователь коррозии, сталь, по ржавчине, химстойкая, атмосферостойкая, быстросохнущая, эпоксидная.

Применение грунт-эмали «Север»

Грунт-эмаль «Север» применяется в качестве грунтовки и как самостоятельное покрытие для антикоррозионной защиты стальных конструкций, эксплуатируемых в открытой атмосфере умеренно-холодного и холодного климата и внутри промышленных помещений. Грунт-эмаль «Север» — двухкомпонентный материал. Перед применением полуфабрикат (основу) грунт-эмали смешивают с отвердителем №2 в соотношении на 100 массовых частей основы — 6,8 массовых части отвердителя. Затем разбавляют до рабочей вязкости растворителем Р-4, или Р-4А, или ксилолом. Готовый материал следует выдержать при температуре(20±2) о С в течение 30мин. Срок годности (жизнеспособность) грунт-эмали при температуре (20±2) о С составляет 12ч.

Грунт-эмаль «Север» наносят методами безвоздушного и пневматического распыления, кистью или валиком. При нанесении методом пневмораспыления материал наносят с рабочей вязкостью 20-24с. При нанесении безвоздушным распылением, кистью или валиком возможно применение грунт-эмали без разбавления. Температура окружающего воздуха, поверхности и самого материала должна быть от 0 о С до 30 о С, относительная влажность не более 85%. Не допускается наносить грунт-эмаль на влажные поверхности.

Рекомендуется наносить грунт-эмаль «Север» в 2-3 слоя в качестве самостоятельного покрытия с толщиной слоя от 35 до 50 мкм, в качестве грунтовки — в один слой, толщиной от 20 до 30 мкм. При нанесении первого (грунтовочного) слоя грунт-эмаль разбавляют до вязкости 14-18с в случае нанесения методом пневматического распыления.

Время высыхания грунт-эмали при температуре (20±2) о С до степени 3 и до перекрытия финишными покрытиями — 3 ч; межслойная сушка — 2ч; до кантования и транспортировки — 48 ч. Время практического высыхания материала зависит от толщины покрытия, температуры и относительной влажности воздуха. При пониженных температурах время сушки грунт-эмали пропорционально увеличивается.

Выдержка покрытия до начала эксплуатации в агрессивных средах не менее 7сут при температуре от 15 до 22 о С.

Расход грунт–эмали «Север» на однослойное покрытие составляет от 150 до 200 г/м 2 . Практический расход зависит от конфигурации окрашиваемой поверхности, качестве подготовки поверхности (шероховатость), цвета, применяемого метода окрашивания, применяемого окрасочного оборудования, квалификации персонала, условий нанесения.

Меры предосторожности:

При проведении окрасочных работ с грунт-эмалью «Север», а также после их окончания необходимо тщательно проветрить помещение. Для защиты рук применять резиновые перчатки. Беречь от огня!

Основные преимущества грунт-эмали «Север»

— Грунт-эмаль «Север» — универсальный материал, может применяться и в качестве грунтовки, и преобразователя ржавчины, и финишного покрытия в различных системах лакокрасочных покрытий, и как самостоятельное покрытие;

— Покрытия с грунт-эмалью «Север» эксплуатируются в открытой промышленной атмосфере различных климатических зон и внутри помещений;

— Грунт-эмаль «Север» содержит ингибитор коррозии, её можно наносить на поверхности с остатками окалины и плотно держащейся ржавчины с толщиной продуктов коррозии не более 30мкм.

— Покрытие, образуемое грунт-эмалью «Север» стойкое к воздействию агрессивных газов, паров и растворам солей, кислот и щелочей с температурой не выше +60 о С, а также к пресной и морской воде;

— Грунт-эмаль «Север» технологична, имеет большой срок годности (жизнеспособности);

— Грунт-эмаль «Север» можно наносить при температуре окружающего воздуха 0 о С.

Как измерить вес и толщину нанесенного жидкого слоя, сухого остатка лакокрасочного материала

Определение веса наносимого жидкого слоя лакокрасочного материала

Рекомендуемый вес наносимого жидкого слоя в г/м.кв. указывается в спецификациях ЛКМ и является одним из определяющих технологических параметров.

Какие технологические параметры покраски зависят от веса наносимого жидкого слоя лакокрасочного материала?

От веса жидкого слоя зависят:

К ак определить вес нанесённого жидкого материала ?

Вес нанесённого жидкого материала обычно измеряется прямым взвешиванием панелей определённых размеров до и сразу после нанесения.

Следует учитывать, что если нанесение производится распылением, то концентрация растворителя в нанесённом материале может быть существенно меньше, чем в рабочей смеси.

Численное выражение веса жидкого слоя в г/м.кв. близко к величине толщины слоя в мкм для прозрачных ЛКМ, имеющих плотность близкую к 1 г/см.куб.

Определение толщины наносимого жидкого слоя ЛКМ

Прямым измерением удаётся легко контролировать толщину наносимого жидкого слоя ЛКМ. Для этого обычно используется простой измерительный инструмент — «гребёнка».

Что такое толщиномер ?

Толщиномер — это измерительный прибор, позволяющий с высокой точностью измерить толщину слоя покрытия материала, как сухого, так и мокрого слоя.

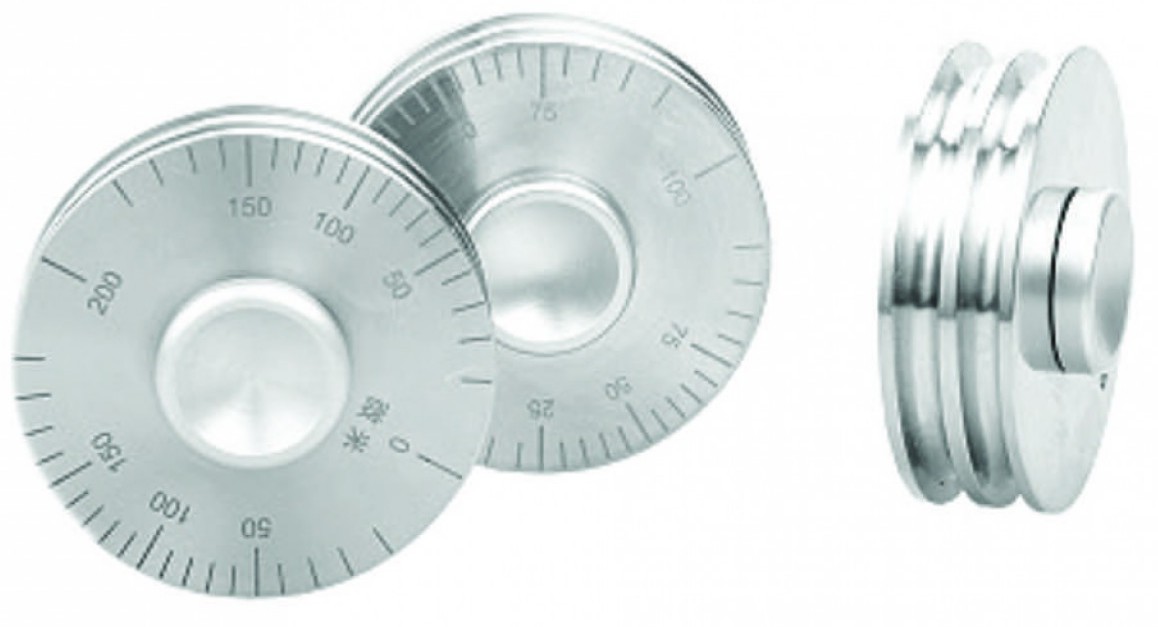

К стандартным приборам для измерения толщины мокрого слоя (предназначены для оперативного контроля) относят диск-толщиномер и толщиномер-гребенка.

Толщиномер-гребенка

|

|---|

| Рис. 1. Гребенка |

К ак определить толщину наносимого жидкого слоя лакокрасочного материала ?При измерении «гребёнку» погружают в жидкий слой свеженанесённого ЛКМ крайними выступами до касания ими основания. Часть центральных выступов погружается в нанесённый материал, а часть — остаётся выше его уровня. Определить, какие выступы погружались, проще всего, приложив гребёнку к бумаге. Нанесённые на «гребёнку» расстояния края выступов от базового уровня и дадут нам измеряемую толщину. Таким способом можно приблизительно измерить толщину покрытий, превышающую 25 микрон. Измерив эту величину в нескольких местах, получим среднее значение. Эта величина, а также её разброс по окрашенной детали могут служить контрольным технологическим параметром. Смотрите видео измерения толщины мокрого слоя лакокрасочного материала с помощью гребёнкиДиск-толщиномер

Диск-толщиномер Elcometer 3230 представляет собой высокоточный и легкий в использовании прибор, который состоит из трех дисков, и предназначен для измерения толщины мокрого слоя покрытия. Центральный диск имеет меньший диаметр и установлен с эксцентриком относительно двух соседних дисков. При прокатывании диска по мокрой плёнке покрытия центральный диск в итоге коснется покрытия. Именно данная точка на шкале диска является значением толщины слоя покрытия. Для удобства использования к диску могут поставляться рукоятки длиной 15 см и 50 см, которые заказываются отдельно. Если известна информация о соотношении объема покрытия к сухому остатку (обычно указывается в таблице характеристик продукта, поставляемого производителем), толщина мокрого слоя может использоваться для предсказания толщины сухой пленки. Диапазоны дисков для измерения мокрого плёнки покрытий Elcometer 3230 варьируются от 0 — 25 мкм до 0 — 3000 мкм Как определить толщину плёнки лакокрасочного материала в мкм после сушки ?Умножив полученную толщину на процентное содержание сухого остатка и разделив на плотность сухой плёнки, равную от 1.25 (прозрачные покрытия) до 1.5 (белые покрытия), получим приблизительную толщину плёнки ЛКМ в мкм после сушки. Какие ещё бывают толщиномерыТолщиномеры покрытий QuaNix 4200, 4500Толщиномеры покрытий QuaNix 4200, 4500 позволяют измерять толщину покрытия как на стальном, так и на алюминиевом основании, но естественного высохшего покрытия, а не мокрого. Рабочий диапазон прибора от 0 до 3000 микрон. При измерении происходит автоматическое распознавание типа подложки. Толщиномер идеально подходит для контроля кузова автомобиля, прибор прост в эксплуатации, калибровка не нужна.

Смотрите видео измерения толщины слоя покрытия с помощью толщиномера покрытий QuaNixОпределение сухого остатка лакокрасочного материалаСухой остаток материала определяется в лаборатории, но это можно сделать и без специального оборудования. Как определить сухой остаток лакокрасочного материала без специального оборудования?Для определения сухого остатка, без специального оборудования, некоторое количество ЛКМ наносится (не распылением!) на тонкую пластинку из нержавеющей стали, предварительно взвешенную на точных весах. Сразу после нанесения пластинка взвешивается — тем самым определяется «мокрый» вес нанесённого материала. Затем пластинка высушивается и снова взвешивается. Отношение веса высушенного ЛКМ к исходному весу ЛКМ и даёт величину сухого остатка. Отзывы посетителей сайта :Описаны простые способы определения технологических параметров, которые не требуют дорогого оборудования. Если есть, пускай и небольшое потоковое производство крашеных изделий, то рано или поздно возникает потребность контролирования таких параметров покраски, как количество и толщина наносимого слоя краски. Особенно интересен этот вопрос, когда идёт повышенный расход краски, то есть больше, чем указано в технической спецификации. В частности, можно оценить насколько эффективно Ваше оборудование для нанесения краски. Например, у Вас есть фактический расход краски, которые Вы определяете как : вес использованной краски/площадь покрашенных деталей в г/м.кв. Затем определяете, как описано в начале статьи, вес нанесенного жидкого слоя краски. По разнице этих показателей, Вы определите, сколько же реально доходит краски до детали. Например, коэффициент переноса традиционных пистолетов не превышает 30-40%. Если у Вас окажется ниже, значит надо искать причины — это или дело в краскопульте или в технике нанесения. Что касается электронных толщиномеров. В основном этими приборами могут, что называется щегольнуть, когда покупают дорогую, но не новую машину. Измеряя толщину лакокрасочного покрытия автомобиля в разных местах можно определить перекрашивалась ли она и, соответственно, участвовала ли она в авариях. Приводится даже такая схема, какая должна быть толщина лакокрасочного покрытия при разной степени покраски. |